جوشکاری میگ (MIG) چیست؟ بررسی جامع ویژگیها، اصول، مزایا و معایب

جوشکاری میگ (MIG) یک فرآیند جوشکاری قوس الکتریکی است که دو فلز را با استفاده از یک الکترود سیم مصرفی به یکدیگر متصل میکند. همانطور که سیم به قوس جوش برخورد میکند، ناحیه جوش توسط یک گاز محافظ مصون میشود تا از آلودگی جوش جلوگیری شود. این فرآیند بین اواخر دهه 1940 و اوایل دهه 1950 به عنوان ابزاری برای جوشکاری آلومینیوم و سایر فلزات رایج، محبوبیت جهانی پیدا کرد. در ادامه این مطلب با پاوان همراه باشید.

جوشکاری میگ چیست؟

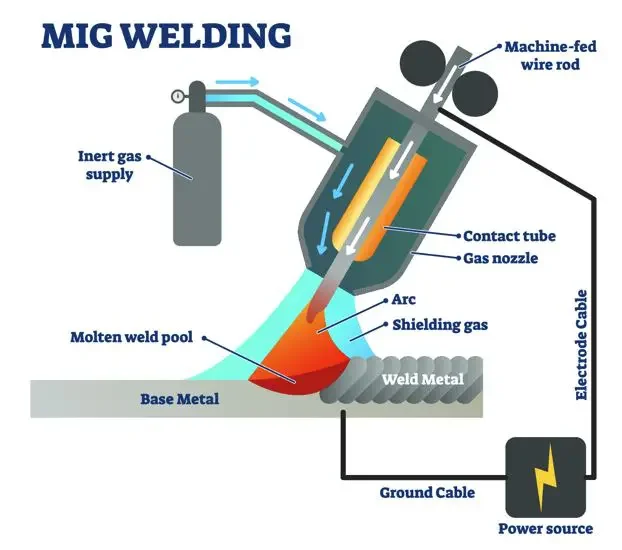

جوشکاری با گاز محافظ بیاثر (MIG) یکی از زیرمجموعههای جوشکاری قوس فلزی با گاز محافظ (GMAW) است. در این فرآیند جوشکاری، مواد پایه از طریق جریان جوشکاری به یکدیگر متصل میشوند. فلز پرکننده به طور مداوم از طریق تفنگ جوش تغذیه میشود.

همانطور که قوس الکتریکی، سیم الکترود را ذوب میکند، به همراه فلزات پایه در حوضچه جوش ذوب میشود. به طور همزمان، گاز محافظ در امتداد تفنگ جوش حرکت میکند تا جوش را از آلودگی جوی دور نگه دارد.

اگرچه جوشکاری میگ و تیگ از چندین لحاظ کاملاً مشابه هستند، اما تفاوتهای مهمی با یکدیگر دارند. جوشکاری میگ از یک الکترود سیم مصرفی استفاده میکند که با فلزات پایه در حوضچه جوش ذوب میشود، در حالی که جوشکاری تیگ از الکترود تنگستن غیر مصرفی استفاده میکند و استفاده از فلز پرکننده اختیاری است و به طور جداگانه به حوضچه جوش اضافه میشود.

از آنجایی که فرآیند جوشکاری سیم در طول زمان متنوع شده و بهبود یافته است، گازهای محافظ متفاوتی برای انواع مختلف فلزات و روشهای جوشکاری در نظر گرفته شده است. جوشکاری فلزی با گاز فعال یا مَگ (MAG)، به گزینه دیگری در کنار جوشکاری میگ تبدیل شده است، زیرا راهی را برای نتایج مختلف جوش و موادی مانند فولاد کربنی فراهم میکند.

بیشتر بخوانید: همه چیز درباره جوشکاری تیگ (TIG) از اصول اجرا تا مزایا و معایب

تفاوت بین جوشکاری میگ و مگ

هر دو جوشکاری فلزی با گاز بیاثر (MIG) و گاز فعال فلزی (MAG)، فرآیندهای جوشکاری ذوبی هستند و به خانواده جوشکاری قوس فلزی با گاز محافظ (GMAW) تعلق دارند که اغلب به عنوان یک روش جوشکاری دیده میشوند، زیرا جدا از گاز محافظ، فرآیند جوشکاری کاملاً یکسان است. هر دو فرآیند با استفاده از یک دستگاه جوش انجام میشود.

- در جوشکاری میگ از گازهای محافظ بیاثر (آرگون، هلیوم، نیتروژن یا مخلوطی از این سه) استفاده میشود. این گازهای بیاثر در حین جوشکاری پایدار هستند و ذرات را به مهره جوش پخش نمیکنند. جوشکاری میگ عموماً برای جوشکاری آلومینیوم، منیزیم، مس، تیتانیوم و سایر فلزات و آلیاژهای غیر آهنی کاربرد دارد.

- در جوشکاری مگ از گازهای محافظ فعال یا مخلوطی از گازهای فعال و بیاثر استفاده میشود (CO2، Ar + 2 تا 5٪ O2، Ar + 5 تا 25٪ CO2 و Ar + CO2 + O2). دو گاز فعال رایج در جوشکاری مگ، اکسیژن و دیاکسید کربن هستند. به دلیل دمای شدید در حین جوشکاری، این گازهای فعال تجزیه شده و ترکیب شیمیایی مهره جوش را تغییر میدهند. به طور کلی این نوع جوش برای فولاد کربنی (به ویژه فولاد نرم) و فولاد ضدزنگ به کار میرود.

بین این دو نوع جوشکاری، در صورت نیاز به تغییر خواص شیمیایی و مکانیکی جوش، جوشکاری مگ ترجیح داده میشود.

فرآیند جوشکاری میگ

اول از همه، تمام فلزات باید هنگام جوش، تمیز باشند. زنگزدگی و ناخالصیها را باید با استفاده از برس فلزی از بین برد. مانند هر پروژه جوشکاری دیگری، پوشیدن تجهیزات ایمنی مناسب بسیار مهم است.

جوشکاری میگ از یک منبع تغذیه با ولتاژ ثابت برای ایجاد یک قوس الکتریکی استفاده میکند که ماده اصلی را با سیمی که به طور مداوم از طریق مشعل جوش تغذیه میشود، ذوب میکند. همزمان، یک گاز بیاثر از مخزن تأمین استخراج میشود و به سمت تفنگ جریان مییابد و به گاز محافظ اجازه میدهد تا به طور یکنواخت حوضچه جوش را از ناخالصیها محافظت کند.

قبل از استفاده از دستگاه جوش میگ، مواردی وجود دارد که باید با آنها آشنا شد. در اینجا جزئیات آنها را بررسی میکنیم.

بیشتر بخوانید: جوش و جوشکاری آرگون؛ کاربرد و مزایای آن در جوشکاری

حالت انتقال فلز

جوشکاری میگ حالتهای متفاوتی برای انتقال سیم فلزی به حوضچه جوش دارد. این تغییرات به شما امکان میدهد بسته به کاربرد، نوع فلز یا پرداخت، جوشهای باکیفیتی داشته باشید.

- جوش اتصال کوتاه (معروف به انتقال غوطهای یا میکروسیم): اتصال کوتاه الکتریکی زمانی ایجاد میشود که سیم فلزی در تماس با حوضچه جوش باشد. برای رسیدن به این هدف، دستگاههای جوش میگ با ولتاژ پایین کار میکنند و اندازه توپ جوش را نسبتاً کوچک نگه میدارند. محدودیت در استفاده از جوش اتصال کوتاه، عدم توانایی آن در جوش دادن مواد ضخیم است.

- انتقال گلولهای: جریان و ولتاژ جوشکاری، بالاتر از حداکثر مقادیر توصیه شده افزایش مییابد و یک اتصال کوتاه کنترل نشده را ایجاد میکند. فلز مذاب به داخل حوضچه جوش میریزد و معمولاً قطر آن بالاتر از خود سیم است. این روش تهاجمی باعث حرکت نامنظم جوش میشود که به نوبه خود پاشش را ایجاد میکند. استفاده از آن به جوشهای صاف و افقی محدود میشود و عدم ذوب در جوش کاملاً رایج است. انتقال گلولهای عمدتاً هنگام جوشکاری مواد ضخیمتر کاربرد دارد زیرا قطرههای بزرگ و گرمای ورودی بالا اجازه نفوذ خوب را میدهند. با این حال، دماهای بالا منجر به تغییر در ریزساختار فلز و تشکیل منطقه متأثر از حرارت (HAZ) میشود.

- جوشکاری پاششی: افزایش بیشتر جریان و ولتاژ جوشکاری باعث ایجاد نرخ رسوب بالایی برای فلز میشود، که تقریباً مشابه شلنگ آب است. این روش برای اتصال مواد ضخیمتر بهتر است و امکان نفوذ بیشتر با قطرههای کوچک فلز مذاب را فراهم میکند. جوشکاری پاششی جوشهایی قوی و از نظر زیبایی، ظاهری خوب با پاشش کمی ارائه میدهد، زیرا هیچ اتصال کوتاهی را ایجاد نمیکند. گرمای ورودی بالا استفاده از این حالت را در مواد نازکتر و با ضخامت کمتر محدود میکند.

- حالت پالسی: این حالت معمولاً برای جوشکاری فولاد ضدزنگ و آلومینیوم استفاده میشود که مزایای سایر حالتهای انتقال را ادغام میکند و در عین حال معایب آنها را به حداقل میرساند. مواد به صورت قطرههای کنترل شده منتقل میشوند. پالسها جوشهایی بدون پاشش ایجاد میکنند و گرمای ورودی کمتر، امکان استفاده از این روش را بر روی مواد نازکتر فراهم میکند.

الکترود سیمی

انواع مختلفی از الکترودهای سیمی برای استفاده در فلزات مختلف وجود دارد. از آنجایی که این الکترودها از واحد تغذیه سیم یکسانی عبور میکنند، در طول فرآیند جوشکاری رفتار متفاوتی از خود نشان میدهند و نتایج قابل تشخیصی را به جا میگذارند.

- سیم سخت سیم رایجی است که توسط اکثر کاربران جوشکاری میگ استفاده میشود، زیرا مقرون به صرفه بوده و کنترل آن آسان است. این سیم معمولاً به صورت قرقرههای بزرگ عرضه میشود و در زوایای مختلف قابل استفاده است. سیمهای سخت معمولی مورد استفاده، ترکیبی از نسبت 25/72 آرگون و دیاکسید کربن هستند.

- سیم دارای شار برای پروژه جوشکاری نیازی به گاز محافظ ندارد زیرا شار در خود سیم تعبیه شده است. در واقع، این نوع دیگری از فرآیند جوشکاری است که جوشکاری قوسی تو پودری (FCAW) نامیده میشود که اغلب میتوان آن را روی همان تجهیزات جوشکاری انجام داد. قابلیت حمل، یک امتیاز عالی برای سیمهای دارای شار است زیرا نیازی به حمل مخزن گاز نیست. عدم وجود گاز محافظ اضافی باعث میشود که سیم دارای شار برای کار در فضای باز و در شرایط وزش باد مناسبتر باشد. این روش بسیار راحت و کاربرپسند است، اما از جنبه منفی، این سیمها در هنگام جوشکاری سرباره ایجاد میکنند. داشتن یک برس فلزی خوب برای فرایند تمیز کردن، کارآمد خواهد بود.

گاز بیاثر

با جوش خوردن فلزات در ناحیه جوشکاری، گاز جوش مورد استفاده در جوشکاری میگ از طریق مشعل جوش تأمین میشود تا حوضچه جوش را از آلودگی دور نگه دارد. این گازهای غیرفعال هیچ اثر یا واکنشی نسبت به جوش ندارند و خواص فلز را دست نخورده نگه میدارند.

متداولترین گازهای مورد استفاده در جوشکاری میگ، آرگون و هلیوم هستند. گاهی اوقات آنها با گازهای دیگر مخلوط میشوند زیرا این دو گاز نجیب بسیار گران هستند.

علاوه بر این، میتوان از گازهای نیمه بیاثر که حاوی درصد کمی از دیاکسید کربن (CO2) هستند، استفاده کرد. دیاکسید کربن ارزانتر از آرگون و هلیوم است و اجازه نفوذ عمیقتر را میدهد و منجر به پاشش بیشتر در حوضچه جوش میشود. این بدان معنی است که برای تمیز کردن جوشها پس از جوشکاری قوسی فلزی با گاز، تمیزکاری بیشتری لازم است.

در شرایط خاص، گازهای غیر خنثی با درصد بسیار کمی برای افزایش بیشتر نفوذ فلز استفاده میشوند. نکته منفی این است که اکسیژن باعث ایجاد زنگزدگی و اکسایش فلز جوش میشود که میتواند بر کیفیت جوش تأثیر بگذارد.

بیشتر بخوانید: معرفی انواع جوشکاری؛ مزایا و معایب انواع جوشکاری

مشعل جوشکاری

مشعل یا تفنگ جوشکاری ابزاری تخصصی برای گداختن و ذوب فلزات است. مشعلهای میگ در کاربرد خود برای انواع ضخامتهای فلزی و انواع فلز، تطبیقپذیری را ارائه میدهند. مشعلهای میگ همانند مشعلهای تیگ به دو گروه تقسیم میشوند:

- مشعلهای جوشکاری گاز خنک معمولاً برای جوشکار معمولی که پروژههای کوچک را انجام میدهد کافی است. در پروژههای بزرگتر، گرمای بیش از حد ممکن است به یک مشکل تبدیل شود.

- مشعلهای جوشکاری آب خنک را میتوان در آمپرهای بالاتر استفاده کرد که قدرت بیشتری دارند. آنها همچنین کنترل راحتتری روی نوک تماس نازل ارائه میدهند. با این حال، آنها 20 الی 30 درصد گرانتر از مشعلهای گاز خنک هستند و نیاز به دستگاه جوشکاری دارند که دارای یک سیستم خنککننده با آب باشد که در محل نصب شود.

جدا از انتخاب مشعل جوشکاری، نصب صحیح اجزای پروژه حائز اهمیت است. یکی از این اجزا، هدایتکنندههای موجود در تفنگ جوشکاری است. هدایتکنندهها راهنماهایی هستند که تغذیه روان سیم را در حین جوشکاری تضمین میکنند. استفاده از آنها نسبتاً ساده است، تنها باید نوع فلز را با قطر سیم قرقره مطابقت داد.

توجه داشته باشید که چهار نوع نازل مختلف در مشعل جوشکاری به کار میرود: فرورفته، همتراز، بیرون زده و قابل تنظیم. سادهترین راه برای تصمیمگیری اینکه از کدام نازل استفاده شود، شناسایی نوع الکترود سیم مورد استفاده در پروژه است.

منبع انرژی

منبع انرژی در جوشکاری میگ عمدتاً روی جریان مستقیم (DC) تنظیم میشود زیرا برخلاف جوشکاری تیگ و جوشکاری قوس الکترود دستی که از جریان متناوب برای برخی از مواد استفاده میکند، ولتاژ ثابتی را ارائه میدهد. تجهیزات مدرن جوشکاری میگ، جریان را زمانی که طول قوس و سرعت تغذیه سیم تغییر میکند، بهطور خودکار تصحیح میکنند و به جوشکار میگ اجازه میدهند تا یک حوضچه جوش پایدار ایجاد کند.

- قطبیت مثبت جریان مستقیم: در الکترود جریان مستقیم مثبت (DCEP) یا قطبیت معکوس، الکترونها از نوک تماس الکترود به فلز پایه جریان مییابند. این شیوه از پرکاربردترین تنظیمات است، زیرا قوس پایداری را ارائه میدهد و کیفیت مهره بهتر، نفوذ جوش و پاشش کمتر را تضمین میکند و برای جوشکاری مواد ضخیم و نازک مناسب است.

- قطبیت منفی جریان مستقیم: در الکترود جریان مستقیم منفی (DCEN) یا قطبیت مستقیم، الکترونها از فلز پایه به نوک سیم الکترود حرکت میکنند. این روش سرعت رسوبگذاری سریعتری نسبت به الکترود جریان مستقیم مثبت را ارائه میدهد اما دارای معایبی از جمله عدم نفوذ و عدم گرمای کافی در حوضچه جوش است. این روش برای مواد ضخیمتر مناسب نیست اما گاهی اوقات برای جوشکاری فلزات نازک استفاده میشود.

- جریان برق متناوب (AC): جریان متناوب به ندرت در جوشکاری فلزات با گاز بیاثر استفاده میشود. این جریان برای جوشکاری فلزات غیر آهنی کوچک و محدود استفاده میشود. به جای استفاده از جریان برق متناوب، سایر روشهای جوشکاری ارجحیت دارد، زیرا از دست دادن کنترل قوس و پاشش در حوضچه جوش مشکلساز است.

مزایای جوشکاری میگ

- سیم با تغذیه مداوم امکان جوشکاری سریع و بدون وقفه را فراهم میکند.

- مشعل میگ موقعیتهای جوشکاری افقی، عمودی یا صاف را به راحتی انجام میدهد.

- جوشکاری میگ نسبت به بسیاری از فرآیندهای جوشکاری تمیزتر است و در مقایسه با جوشکاری قوس الکترود دستی، سرباره کمی باقی میگذارد و پاشش کمتری دارد. اگرچه کیفیت و ظاهر ارائه شده توسط جوشکاری با گاز بیاثر تنگستن یا تیگ (TIG) هنوز هم بینظیر است.

- جوشکاری میگ یکی از سادهترین تکنیکهای جوشکاری برای یادگیری است.

- برای طیف وسیعی از فلزات و آلیاژها مناسب است.

- این دستگاه به شما امکان میدهد تنظیمات مختلف جوش مانند سرعت سیم و آمپر را تنظیم کنید.

معایب جوشکاری میگ

- فرآیندهای جوشکاری دیگری نیز وجود دارند که کنترل بیشتری را برای جوش ارائه میدهند (به عنوان مثال جوشکاری تیگ).

- تجهیزات جوشکاری میگ هزینه اولیه نسبتاً بالایی دارند.

- جوشکاری میگ عموماً برای جوشکاری در فضای باز نامناسب است اما جوشکاری قوس دارای شار، استثنا محسوب میشود.

- قابل حمل بودن این نوع جوشکاری معضل به حساب میآید، زیرا جوشکاری میگ با توجه به سنگین بودن قرقره سیم و مخزن حاوی گاز محافظ دشوار است.

- هنگامی که سیم جوش وارد مشعل میشود، از باقی مانده مواد مذاب در نازل، پاشش ایجاد میشود.

سخن آخر

فرآیندهای جوشکاری مانند جوشکاری تیگ امکان کنترل بیشتری را نسبت به جوشکاری میگ فراهم میآورند. هرچند تجهیزات جوشکاری میگ هزینه اولیه بالایی دارند و به طور کلی برای جوشکاری در فضای باز مناسب نیستند، جوشکاری قوس با شار یک استثنا محسوب میشود.

یکی از چالشهای جوشکاری میگ، قابل حمل بودن آن است که به دلیل وزن قرقره سیم و مخزن گاز محافظ، میتواند مشکلساز باشد. همچنین، ورود سیم جوش به مشعل ممکن است موجب پاشش باقیمانده مواد مذاب در نازل شود.