ورق گرم یا ورق سیاه چیست و انواع آن کدام است؟ کاربرد، مزایا و معایب

ورق سیاه یا همان ورق گرم یکی از ورقهای پرکاربرد در صنایعی مانند ساختمان سازی، پتروشیمی و کشاورزی است. این ورق دارای انواع مختلف برای اهداف سازهای متفاوت است از این رو در قیمتهای متنوعی عرضه میشود و کاربرد زیادی در ساختمان سازی دارد. جدایی از اینها ورق گرم یا همان ورق سیاه چیست و چگونه ساخته می شود؟ در این مقاله از پاوان به معرفی این ورق، مشخصات فنی و شیمیایی آن، روش تولید آن در کارخانه فولاد، انواع و کاربردهای آن پرداخته شده است.

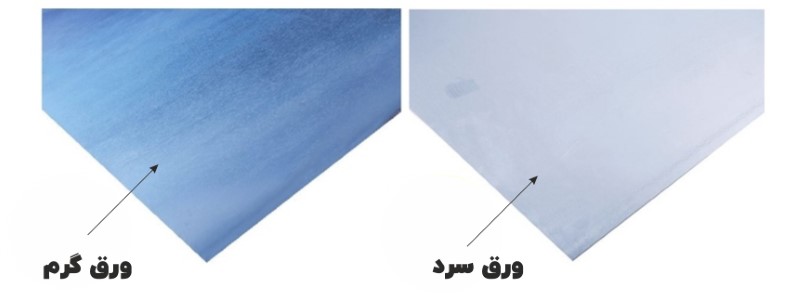

ورق گرم یا ورق سیاه چیست؟

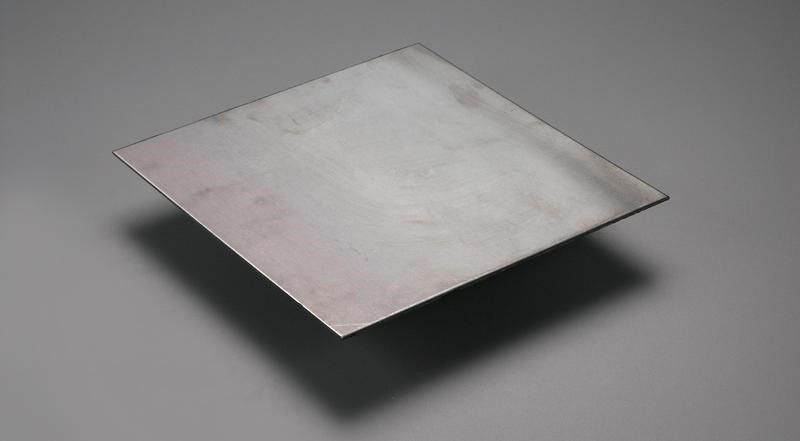

ورق گرم یا سیاه، ورقی فولادی با پهنای مشخص است که در درازایهای مختلفی برش میخورد و به صورت رول یا قطعات مورد سفارش به فروش میرسد. به دلیل مات و تیره بودن ظاهر آن به ورق سیاه شهرت دارد که به دلیل روند تولید آن است که در ادامه به آن اشاره شده است. در تصویر زیر عکس سطح و رنگ این ورق نشان داده شده است.

بیشتر بخوانید: ورق گالوانیزه چیست و چه کاربردی دارد؟ تشخیص، ابعاد و انواع

مشخصات فنی ورق سیاه یا گرم

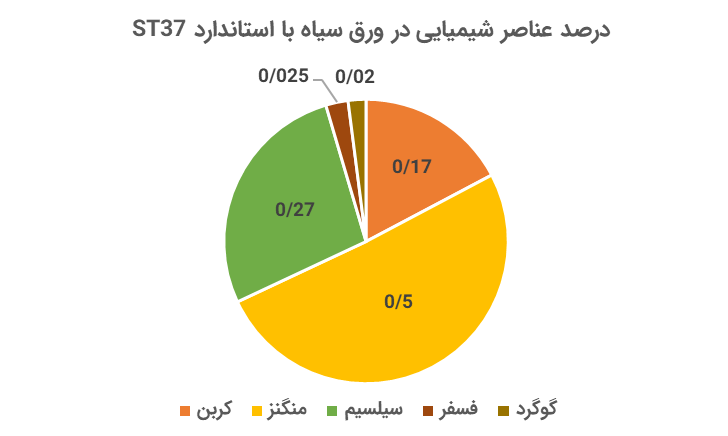

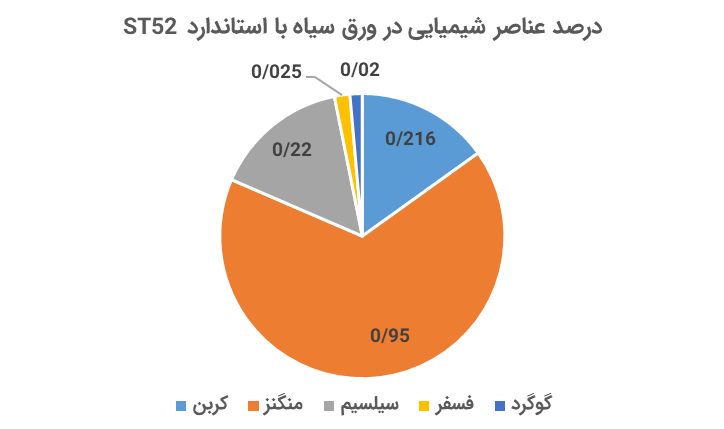

ورق ST37 و ST52 دو نوع رایج از ورق سیاه هستند که مشخصان فنی و شیمیایی آن ها در شکل زیر آورده شده است.

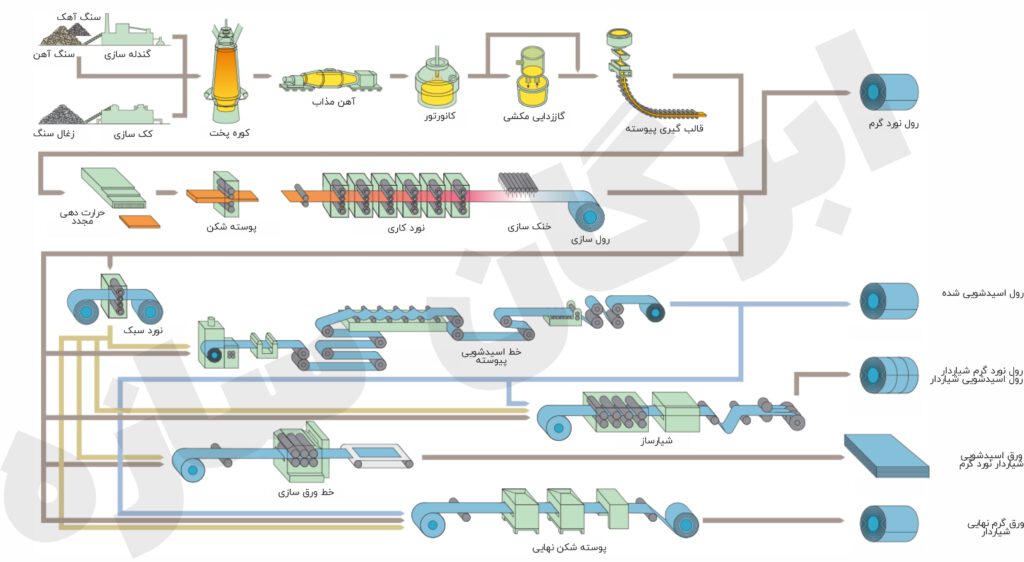

مراحل ساخت ورق سیاه

برای تولید این ورق از زمانی که سنگ آهن وارد کارخانه فولاد میشود، مراحلی طی میشود که در ادامه بهصورت خلاصه به آن اشاره شده است؛ سپس مرحله نورد گرم به بعد که به تولید ورق سیاه میانجامد بهصورت مرحلهای آورده شده است.

بیشتر بخوانید: ورق سرد یا ورق روغنی چیست و تفاوت ورق گرم و سرد در چیست؟

از تولید گندله تا تختال

برای تولید گندله (pellet) سنگ آهن پس از پختن به همراه ناخالصیها بهصورت گلولههایی در میآید و سپس در واکنش با کربن خالص شده و اکسیژن آن آزاد میشود حالتی پوک و حفرهدار به خود میگیرد که به آهن اسفنجی شهرت دارد.

برای تولید فولاد آهن اسفنجی درون کوره قوس الکتریکی ریخته شده و فولاد مذاب حاصل میشود. در این مرحله پس از سرباره گیری افزودنیهایی با توجه به گرید ورق آهنی به آن اضافه میشود؛ سپس برای داشتن ترکیب یکنواخت به آن گاز دمیده میشود.

پس از تعیین گرید فولاد مذاب بعد از تصفیه بهوسیله پاتیل به ماشین ریختهگری سرازیر شده که بهصورت نواری مستطیل بوده و فولاد نیز با ریخته شدن در آن به شکل مستطیل به ضخامت 20 سانتیمتر درآمده و بهوسیله جریان آب خنک میشود. فولاد حاصله همان تختال (slab) است.

پس از تولید تختال نوبت به پرداخت نورد فولاد و تولید ورق سیاه میرسد که در چند مرحله انجام میشود و در زیر به آنها اشاره شده است.

نورد گرم

در این مرحله تختال در کوره پیش گرم به دمای 1200 تا 1250 درجه سانتیگراد میرسد تا به رسیدن به این دما عیوب ساختاری ناشی از مرحله ریختهگری حذف شوند.

نورد خشن (نورد اولیه)

پس از کوره پیش گرم تختالها وارد قفسههای نورد خشن شده و با استفاده از فشار آب پوسته زدایی شوند. در این مرحله تختالها تا حدود 75 درصد کاهش ضخامت پیدا میکنند. کاهش ضخامت موجب افزایش پهنا میشود که توسط غلتکهای عمودی کنترل میشوند.

جعبه کلاف

پس از نورد خشن تختالها که حالا ورق شدهاند به جعبه کلاف منتقل میشوند. جعبههای کلاف بین نورد خشن و نورد نهایی قرار دارد که هدف آن شکستن پوستهها، همگنسازی دمای ورق که باعث همگنی خواص آن شده و افزایش ظرفیت است.

بیشتر بخوانید: تفاوت ورق سیاه و گالوانیزه در چیست؟ کدام یک مقاومتر است؟

نورد نهایی

ورقها پیش از ورود به قفسههای نورد نهایی در جعبه کلاف از حالت کلاف خارج شده و پوسته زدایی میشوند تا برای نورد نهایی آماده شوند.

در مرحله نورد نهایی 5 تا 7 قفسه نورد پی در پی وجود دارد که با رسیدن به دمای مناسب ورقها به اولین قفسه وارد میشوند و در پی آن از قفسههای بعدی عبور میکنند. سرعت عبور ورقها از قفسهها بین 10 تا 20 متری بر ثانیه است که ضخامت ورقها را بین 1 تا 4 میلیمتر کاهش میدهد.

در زمان ورود ورق به قفسه نهایی، توسط سیستمهای خودکار بهوسیله سرعت عبور ورق از خط ضخامت و دمای آن اندازهگیری میشود.

خنک کاری

با خروج ورقها از قفسههای نورد نهایی، در شرایط کنترل شده بر روی میز خنککننده، ورقها خنک میشوند. هدف از این مرحله کاهش دمای ورق از 850 درجه به 580 درجه سانتیگراد که دمای مرحله بعد یعنی کلاف پیچ، است.

کلاف پیچ

پس از میز خنککننده، ورقها به مرحله کلاف پیچ که آخرین مرحله تولید این ورق است، آمده و دمای آنها اندازهگیری شده تا پس از کاهش دما برای بارگیری آماده شوند.

انواع ورق گرم یا سیاه بر اساس ضخامت

همانطور که گفته شد ورق با عبور از نورد نهایی با توجه به سرعت عبور توسط دستگاههای خودکار دما و ضخامت آن تعیین شده و پس از خنک شدن برای کلاف پیچی و بارگیری آماده میشود.

به طور کلی کمترین ضخامت ورق سیاه رایج در بازار 1/5 میلیمتر و بیشترین آن 100 میلیمتر است. البته دستهبندی برای ورقهای رول شده و فابریک وجود دارد که در هر کارخانه فولاد با توجه به دستگاههای نورد متفاوت، مختلف است.

| طول (میلیمتر) | عرض (میلیمتر) | ضخامت (میلیمتر) | وزن (کیلوگرم) |

| ۲۰۰۰ | ۱۰۰۰ | ۲ | ۳۲ |

| ۲۰۰۰ | ۱۰۰۰ | ۳ | ۴۸ |

| ۲۰۰۰ | ۱۰۰۰ | ۴ | ۶۴ |

| ۲۰۰۰ | ۱۰۰۰ | ۵ | ۸۰ |

| ۲۰۰۰ | ۱۰۰۰ | ۶ | ۹۶ |

| ۶۰۰۰ | ۱۵۰۰ | ۸ | ۵۷۶ |

| ۶۰۰۰ | ۱۵۰۰ | ۱۰ | ۷۲۰ |

| ۶۰۰۰ | ۱۵۰۰ | ۱۲ | ۸۶۴ |

| ۶۰۰۰ | ۱۵۰۰ | ۱۵ | ۱۰۸۰ |

| ۶۰۰۰ | ۱۵۰۰ | ۲۰ | ۱۴۴۰ |

برای محاسبه وزن ورق از فرمول محاسبه وزن ورق به صورت زیر استفاده می شود.

وزن ورق سیاه = طول ورق(میلی متر) * عرض ورق (میلی متر) *ضخامت (میلی متر)* چگالی ورق

چگالی آهن در حالت استاندارد عدد ۷٫۸۶ تعریف شده است اما برای محاسبه منطقی بهتر است از عدد ۸ استفاده کنید. ۸ عدد تجربی است که تلورانس ضخامت را پوشش می دهد.

انواع ورق سیاه بر اساس آلیاژ

به طور کلی ورق سیاه بر اساس آلیاژ یا ترکیب شیمیایی ورق به دو نوع کلی ورق (st37) و ورق (st52) یا ورق صنعتی تقسیم میشود که هر کدام دارای ویژگیهایی بوده که آنها را برای مصارف مختلف، مناسب میکند.

ورق سیاه st37

ورق st37 یک نوع ورق فولادی کم کربن است که به دلیل استفاده رایج در صنایع مختلف معمولاً به عنوان ورق سیاه شناخته میشود و ورقهای دیگر با نامهای اختصاصی خود، خوانده میشوند. از ویژگیهای این ورق میتوان به انعطاف پذیری بالا، قابلیت جوش پذیری خوب و استحکام قابل قبول اشاره کرد.

ورق st37 در ضخامتهای 2 تا 15 میلیمتری و با استحکام کششی 370 تا 510 و استحکام تسلیمی 227 نیوتن بر میلیمترمربع تولید میشود. از این ورق در صنایع مادر برای تولید ساخت ستون ساختمان، تولید صفحه مشبک، تولید پروفیل، نبشی، ناودانی، بدنه خودرو، پل هوایی، حفاظ، نرده، درب، پنجره، دستگاهها و تجهیزات صنعتی استفادههای زیادی میشود.

در ترکیب شیمیایی ورق st37 از عناصری مانند کربن 0/17 درصد، منیزیم 1/40 درصد، فسفر 0/045 درصد و گوگرد 0/045درصد استفاده میشود.

ورق سیاه st52

ورق st52 نوعی ورق فولادی کم کربن به حساب میآید که میزان استفاده از کربن در ترکیب آن بسیار کم است ولی در مقایسه با ورق st37 درصد کربن به کار رفته در این ورق بیشتر بوده که باعث میشود این ورق استحکام بالاتر و شکل پذیری کمتری نسبت به ورق st37 داشته باشد.

در ترکیب آلیاژی ورق st52 از عناصری مانند سیلیسیم و منگنز استفاده میشود که باعث شده که این ورق مقاومت پیچشی، مقاومت خمشی، تحمل بار وزن و قابلیت ماشین کاری خوبی پیدا کند. به طور کلی درصد ترکیبات ورق سیاه st52 به شرح زیر است.

عناصر اضافه شده به ترکیب فولاد برای ساخت ورق سیاه st52 شامل کربن 0/2 درصد، سیلیس 0/55 درصد، منگنز 1/6 درصد، گوگرد 0/045 و فسفر 0/045 درصد است.

ورق سیاه st52 در ضخامتهای ۳ تا ۱۰۰ میلیمتر و با استحکام تسلیمی ۳۱۵-۳۵۵ و استحکام کششی ۴۹۰-۶۳۰ نیوتن بر میلیمترمربع تولید میشود که از آن در ساخت قطعاتی مانند ریل آهن، جرثقیل، بدنه خودرو، تسمه، چهارپهلو، پل و … بهره برده میشود.

ورق سیاه رول شده چیست؟

ورقهای سیاهی که بهصورت رول، کویل با کلاف با ضخامتهای 5 تا 15 میلیمتر و در پهناهای 100، 125، 150 و 200 سانتیمتری و طول دلخواه تولید میشوند، ورق سیاه رول شده میگویند.

ورق سیاه فابریک چیست؟

ورق سیاه فابریک یا شیت به ورق سیاه با ضخامت ۱۵ میلیمتر یا بیشتر از آن گفته میشود و در هر سایزی قابل سفارش است اما بعضی ابعاد مانند ۱۰۰۰ در۲۰۰۰، ۱۲۵۰ در ۲۵۰۰، ۱۰۰۰ در ۶۰۰۰ ، ۱۵۰۰ در ۶۰۰۰ ، ۲۰۰۰ در ۶۰۰۰ و ۲۰۰۰ در ۱۲۰۰۰ پرکاربرد هستند.

ورق گرم B و C چیست؟

دو دیگر از ورق سیاه HB و HC نیست که کمتر شناخته شدهاند.

ورق گرم B

این ورق دارای یک سطح فلس دار است. در برخی موارد، سرد کردن این ورق، موجب تغییر شکل مستطیلی آن خواهد شد. عرض این ورق در دو سایز 1200 و 1250 میلیمتر و ضخامت آن، حدود 4 میلیمتر است.

ورق گرم C

این ورق نیز در ضخامتهای 5 و 6 میلیمتری عرضه میشود. عرض این ورق نیز در چهار گرید 1300، 1350، 1400 و 1450 وجود دارد.

کاربرد ورق سیاه یا نورد گرم

ورق گرم یا سیاه که در اثر فرایند نورد گرم تولید میشود در صنایع زیادی کاربرد دارد و شاید یکی از مهمترین آن ها ساختمان سازی باشد. در زیر کاربردهای ورق سیاه بهصورت فهرست وارد آورده شده است.

همانطور که قبلاً اشاره کردیم، ورقهای نورد گرم معمولاً در مواردی استفاده میشوند که نیازی به پرداختن به سطح ندارند و از طرفی هم دقت زیاد در ابعاد مدنظر نیست.

این ورق در مواقعی که تلرانس دقیق چندان اهمیتی ندارد و زمانی که قیمت نهایی مهمتر از دقت است، انتخاب خوبی است.

ورق گرم به دلیل شکل پذیری و مقرون به صرفه بودن توسط بسیاری از شرکتهای فولادی و فلزکاری ترجیح داده میشود.

ورقهای نورد گرم ظاهری دارند که آنها را نسبت به سایر انواع ورق متمایز میکند. آنها اغلب به رنگ خاکستری تیرهتر و دارای یک نوار آبی نقرهای تا تقریباً بنفش در دو طرف هستند. سطح فولاد را طوری نشان میدهند که انگار هنوز داغ است.

این ظاهر باعث میشود ورقهای گرم رایجترین نوع برای ساخت مجسمههای هنری باشند. ورق سیاه با توجه به ابعاد و سایزهای گوناگون در قسمتهای متفاوتی از صنعت اما به دو شکل اساسی مورد استفاده قرار میگیرند.

- کاربرد مستقیم: ساخت مخازن یا ساخت بدنه ماشینآلات، اتومبیلها و کشتیها

- کاربرد غیرمستقیم: ساخت سایر مقاطع فولادی، مانند انواع پروفیل ساختمانی و صنعتی

به طور کلی کاربردهای متداول ورق گرم را میتوان در چند مورد زیر خلاصه کرد.

- ساختمان سازی

- راه آهن

- قاب و اسکلت ماشینهای سنگین

- خودروها

- نردههای محافظ

- درها، قفسهها و مخازن فولادی

- کشتیسازی

- کپسولها و مخازن گازی

- ساخت لولهها

مزایای ورق سیاه

از مهمترین مزایای ورق سیاه باید به چند مورد زیر اشاره کرد.

- فرایند ساخت این ورق کوتاهتر و بهمراتب هزینه کمتری دارد. از این رو از نظر اقتصادی به صرفه هستند.

- فرایند ساخت این ورق کوتاه و به زمان کمتری نیاز دارد.

- لبههای این ورق گرد شده است.

- ظاهری منحصر به فرد دارند.

معایب ورق سیاه

علیرغم مزایای که این ورق دارد نباید از معایب آن نیز غافل شد. در زیر به اصلیترین معایب ورق سیاه یا گرم اشاره شده است.

- سطح بهمراتب زبرتر و خشنتری دارند.

- به نسبت و تحت شرایط مشخصی، از مقاومت کمتری برخوردار هستند.

- در پروژههایی که دقت مهم است ارزش خود را از دست میدهد.

- از نظر زیباشناختی در سطح پایینتری قرار دارد و برای پروژههایی که سطح صاف و صیقلی مهم است به کار نمیآید.

استانداردهای ورق گرم

گرید ورق گرم، فولادی که در ساخت آنها استفاده شده است را نشان میدهد. ورق گرم معمولی از St33 تا St 52 را در برمیگیرد.

- ورق ST33 کمترین کربن و بیشترین انعطافپذیری را دارد.

- ورق ST52 بیشترین کربن و کمترین انعطافپذیری را دارد.

- ورق ST37 پرکاربردترین ورق سیاه است که به ورق صنعتی نیز شناخته میشود و در صنایع ساختمان، ساخت مخازن و تانکرها و … کاربرد فراوان دارد.

سخن آخر

در این مقاله به معرفی ورق سیاه پرداخته شد، مراحل تولید آن بهاختصار توضیح داده شد و در نهایت به انواع و کاربرد و ویژگیهای هر کدام نیز اشاره شد. پاوان با استفاده از انواع این ورقها در تولید انواع سازه فلزی ساختمانی، صنعتی، کشاورزی و راهداری مانند ساخت مخازن پتروشیمی، سیلوهای نگهداری غلات، اجرای اسکلت ساختمان و پلهای فلزی فعالیت میکند. برای سفارش ساخت سازه فلزی به پاوان مراجعه کنید.