همه چیز درباره دستگاه تیکنر؛ کاربرد، انواع و عملکرد

دستگاه تیکنر بخش مهمی از فرآیندهای صنعتی و معدنی محسوب میشود و علاوه بر کمک به جداسازی جامد و مایع، نقشی کلیدی در مدیریت آب و کاهش پسماند دارد. ارزش این بازار در سال ۲۰۲۳ حدود ۳.۸ میلیارد دلار ارزیابی شده و پیشبینی میشود تا سال ۲۰۳۲ با نرخ ترکیبی رشد سالانه حدود ۶.۲ درصد به ۶.۵ میلیارد دلار برسد. در ادامه این مطلب پاوان، با معرفی مفهوم تیکنر، عملکرد، ساختار و اجزای آن با تجهیزات مشابه مانند فیلتر پرس را بررسی خواهیم کرد.

دستگاه تیکنر چیست؟

تیکنرها (Thickner) دستگاههایی هستند که در سیستمهای آبگیری باطله معادن و تصفیهخانهها نقش کلیدی ایفا میکنند. این تجهیزات با بهرهگیری از فرآیند تهنشینی، به جداسازی جامدات معلق از مایع کمک کرده و امکان بازیافت آب و استفاده مجدد از آن را فراهم میسازند.

بازار جهانی تجهیزات تیکنر در بخش معدن در سال ۲۰۲۳ حدود ۳.۸ میلیارد دلار بوده و پیشبینی میشود تا سال ۲۰۳۲ به حدود ۶.۵ میلیارد دلار با نرخ ترکیبی رشد سالانه (CAGR) برابر با ۶.۲ درصد برسد. (منبع)

عملکرد تیکنرها بر پایه نیروی گرانش، اختلاف وزن مخصوص ذرات و همچنین استفاده از مواد شیمیایی همچون فلوکولانتها است. این مواد با ایجاد چسبندگی بین ذرات ریز، سرعت تهنشینی را به میزان چشمگیری افزایش میدهند.

زمانی که ذرات جامد موجود در پالپ تهنشین میشوند، دو بخش متفاوت حاصل میشود. یک بخش شامل پالپ غلیظ شده در پایین مخزن و بخش دیگر، مایع زلال شده در قسمت بالایی تیکنر که هر دو بهصورت جداگانه جمعآوری میگردند.

برای محاسبه سرعت تهنشینی ذرات در سیال، میتوان از قوانین استوکس یا نیوتن استفاده کرد؛ اما در مورد ذرات بسیار ریز، سرعت تهنشینی به دلیل وزن کم آنها پایین بوده و در چنین شرایطی، از نیروی گریز از مرکز یا روشهای شیمیایی مانند انعقاد (کوآگولاسیون) و فلوکولاسیون کمک گرفته میشود تا ذرات سریعتر تهنشین شوند.

تیکنرها به دو صورت پیوسته و ناپیوسته طراحی و استفاده میشوند. در بخشهای بعدی این مطلب، به نحوه عملکرد، اجزا و انواع مختلف تیکنرهای مورد استفاده در صنایع گوناگون خواهیم پرداخت.

مطالب مرتبط: انواع فیلتر پرس چیست؟ بررسی کامل مدلها، کاربردها و قیمت

عملکرد دستگاه تیکنر چگونه است؟

تیکنر دستگاهی استوانهای شکل با ابعاد مختلف است که قطر آن بسته به ظرفیت طراحی، میتواند از ۲ متر تا بیش از ۲۰۰ متر و عمق آن بین ۱ تا ۷ متر باشد. پالپ ورودی از طریق لولهای که در مرکز تیکنر قرار دارد به داخل حوضچه وارد میشود.

این لوله طوری طراحی شده است که انتهای آن چندین دسیمتر درون پالپ موجود در مخزن فرو میرود تا از ایجاد تلاطم و برهم خوردن تعادل تهنشینی جلوگیری کند.

هنگامی که ذرات جامد در مخزن تهنشین میشوند، بخش بالایی تیکنر مملو از مایع زلال خواهد شد که به آن سرریز یا «Over Flow» گفته میشود و از طریق کانالی که در اطراف لبه تیکنر تعبیه شده، خارج میگردد.

ذرات تهنشین شده نیز بهصورت پالپی غلیظ از قسمت پایینی تیکنر که در مرکز کف دستگاه بهصورت یک خروجی طراحی شده است، تخلیه میشوند.

برای تسهیل حرکت مواد تهنشین شده به سمت خروجی، کف تیکنر بهصورت شیبدار به سمت مرکز ساخته میشود. همچنین، در قسمت پایینی دستگاه بازوهای چرخانی وجود دارند که مجهز به پرههایی هستند تا مواد تهنشینشده را به سمت خروجی هدایت کنند.

در نسلهای جدیدتر تیکنرها، این بازوها بهگونهای طراحی شدهاند که در صورت وارد شدن فشار بیش از حد، بهطور خودکار بالا رفته و از آسیب دیدن سیستم جلوگیری کنند.

مطالب مرتبط: سپراتور دینامیکی چیست و چگونه کار میکند؟ + مزایا و معایب

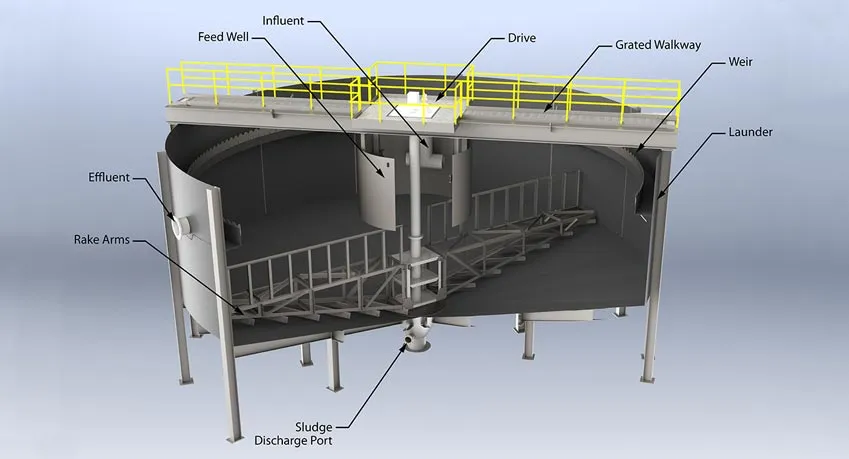

اجزای اصلی دستگاه تیکنر

در ادامه، به معرفی مهمترین اجزای تیکنر و نقش هر کدام در عملکرد کلی آن میپردازیم.

بدنه و سازه تیکنر

بدنه و سازه تیکنر، اصلیترین بخش این دستگاه را تشکیل میدهند که شامل مخزن استوانهای بزرگ و سازه نگهدارنده آن است. این قسمت بسته به ظرفیت مورد نیاز و شرایط محیط نصب، میتواند بهصورت تمام بتنی یا ترکیبی از بتن و فلز طراحی و ساخته شود.

استحکام بدنه اهمیت بسیار بالایی دارد؛ چرا که وزن زیاد سیال و جامدات داخل مخزن فشار بالایی به سازه وارد میکند. علاوه بر این، طراحی اصولی سازه و اجرای مناسب فونداسیون، نقش مهمی در افزایش طول عمر تیکنر و کاهش هزینههای نگهداری آن ایفا میکند.

مخزن خوراکدهی

مخزن خوراکدهی (Feed Well) که در مرکز تیکنر قرار دارد، وظیفه دارد پالپ ورودی را بهطور یکنواخت در مخزن اصلی توزیع کند. این بخش با کاهش سرعت جریان ورودی و جلوگیری از ایجاد تلاطم در مایع، باعث میشود فرآیند تهنشینی ذرات با راندمان بیشتری انجام شود.

عملکرد صحیح مخزن خوراکدهی اهمیت زیادی در بهبود کیفیت مایع زلالشده خروجی و غلظت پالپ تهنشین شده دارد.

سیستم پارو و همزن

سیستم پارو و همزن از اجزای مکانیکی مهم تیکنر است که شامل بازوها و پرههایی میشود که بهطور مداوم در کف مخزن حرکت میکنند. وظیفه این بخش، جمعآوری و هدایت ذرات تهنشینشده به سمت خروجی مرکزی دستگاه است.

بدون وجود پاروها، لجن غلیظشده در کف تیکنر باقیمانده و امکان تخلیه بهینه فراهم نمیشود. این سیستم در حفظ کارایی دستگاه و جلوگیری از تجمع بیش از حد جامدات در کف نقش حیاتی دارد.

بخش سرریز

در بخش بالایی تیکنر، شیارها و کانالهایی تعبیه شده است که به آنها سرریز (Over Flow) گفته میشود. این بخش وظیفه دارد آب زلال و تصفیهشدهای که از تهنشینی ذرات جامد حاصل شده را به آرامی جمعآوری کرده و از مخزن خارج کند. طراحی اصولی این قسمت باعث میشود کیفیت مایع خروجی افزایش یافته و از ورود مجدد ذرات جامد به جریان زلال جلوگیری شود.

سیستم درایو و محرک

سیستم درایو و محرک شامل موتور، گیربکس، شافت، یاتاقانها و تجهیزات انتقال قدرت است که وظیفه به حرکت درآوردن بازوها و پرههای همزن را بر عهده دارند.

این سیستم بهگونهای طراحی شده که بتواند با قدرت کافی، پاروها را در مخزن به حرکت درآورد و ذرات تهنشینشده را به سمت خروجی هدایت کند. در مدلهای جدید، سیستم درایو مجهز به مکانیزمهای اتوماتیک است که در صورت افزایش فشار یا گیر کردن بازوها در لجن، بهطور خودکار ارتفاع آنها را تنظیم کرده و از آسیبدیدگی جلوگیری میکند.

سیستم ساخت و تزریق فلوکولانت

یکی از مهمترین بخشهای تیکنر، سیستم ساخت و تزریق فلوکولانت است. این سیستم شامل واحدهایی برای آمادهسازی محلول پلیمر و تزریق دقیق آن به پالپ ورودی است.

وظیفه فلوکولانتها افزایش سرعت تهنشینی ذرات ریز و کمک به تشکیل لختههای بزرگتر است تا ذرات بتوانند بهراحتی در کف مخزن جمع شوند. این سیستم میتواند بهصورت دستی یا اتوماتیک طراحی شود و معمولاً با سرعت چرخش پاروها هماهنگ میگردد تا بیشترین راندمان را داشته باشد.

آشنایی با انواع تیکنرها

در ادامه، انواع مختلف دستگاه تیکنر همراه با ویژگیها، کاربردها و دستهبندیهای رایج آورده شده است:

تیکنر معمولی

تیکنر معمولی (Conventional/Rake Thickener) رایجترین مدل تیکنر است که از مخزن استوانهای با بازوی پاروی چرخان و کانال سرریز استفاده میکند. پمپ خوراک از مرکز مخزن تغذیه شده و ذرات جامد با نیروی گرانش تهنشین میشوند. این سیستم بهصورت پیوسته کار کرده و مناسب پالپهایی با دبی متوسط و نیاز معمولی به غلظت است.

تیکنر سریع یا هایریت

تیکنر سریع یا هایریت (High Rate Thickener) با طراحی پیشرفتهتر در مخزن و بازوها، نرخ تهنشینی را افزایش داده و ظرفیت عبوری بیشتری دارد. ویژگیهای بارز آن شامل شیب تندتر کف، مخزن عمیقتر و مصرف کمتر فلوکولانت است. این تیکنر برای فضاهای محدود و بهرهوری بالاتر ایدهآل است.

تیکنر چگالساز

تیکنر چگالساز (High Density Thickener) برای دستیابی به غلظت بالاتر زیر جریان و دفع بیشتر آب طراحی شده است. دارای دیوارههای بلندتر، شیب تند کف و پرههای عمودی در پاروها برای افزایش تراکم لجن است. کاربرد آن در صنایعی است که نیازمند بازدهی آب بالا و غلظت زیاد جامدات هستند.

تیکنر پِیسیت

تیکنر پِیسیت (Paste Thickener)، معروف به تولید پالپی با غلظت بسیار بالا (شبیه خمیر) با استفاده از نیروی گرانش و فشردگی خود است. ویژگی خاص آنها شامل مخزن با دیواره بلند و شیب تند کف است که باعث فشرده شدن لجن میشود. این مدل در مدیریت پسماند معدنی و ذخیرهسازی کمهزینه کاربرد دارد و تا ۹۰٪ آب بازیابی میکند.

تیکنر مخروطی عمیق

تیکنر مخروطی عمیق (Deep Cone Thickener)، با طراحی مخروطی در کف و شیب حدود ۵۵–۶۰ درجه، این نوع مناسب پالپهایی با ذرات متنوع و نیاز به زمان ماند بالا است. ساختار مخروط شکل باعث افزایش زمان تهنشینی و بازده بهتر میشود، اما فضای کمتری نسبت به مدلهای تخت دارد.

تیکنر صفحهای

در تیکنر صفحهای (Tilted Plate Thickener)، صفحات قرار گرفته در مخزن، بهصورت شیبدار عمل کرده و زمان و فاصله تهنشینی ذرات را کاهش میدهند. مناسب برای جداسازی ذرات ریز با راندمان بالا ولی نیازمند نگهداری بیشتر است.

تیکنر بدون پارو

تیکنر بدون پارو (Ultra Rakeless Thickener) ساختاری ساده با دیواره بلند و کف شیبدار دارد و حرکت مکانیکی کمتری نیاز است. بدون نیاز به پارو، ظرفیت ذخیره مایع را بالا برده اما برای تهنشینی مؤثر، ممکن است نیاز به فلوکولانت بیشتری داشته باشد.

کاربردهای کلیدی دستگاه تیکنر

دستگاه تیکنر در بسیاری از صنایع نقش حیاتی دارد؛ از فرآوری مواد معدنی گرفته تا تصفیه فاضلاب، صنایع شیمیایی، غذایی و کاغذسازی. این تجهیزات با افزایش غلظت جامدات، بازیابی آب و کاهش حجم پسماند، نهتنها به بهبود سودآوری کمک میکنند، بلکه به حفاظت از محیط زیست نیز یاری میرسانند. در ادامه، مهمترین موارد استفاده از آن را مرور میکنیم:

کاربرد در فرآوری مواد معدنی و استخراج

در صنایع معدنی، تیکنرها برای تغلیظ پالپ استفاده میشوند تا غلظت مواد در مراحل بعدی مانند فلوتاسیون یا لیچینگ افزایش یابد. این فرآیند باعث کاهش مصرف آب تازه و بهینهسازی هزینهها میشود.

همچنین، هنگام مدیریت پسماندهای معدنی (Tailings)، تیکنر با تهنشینی جامدات، حجم انباشتها را کاهش داده و تصویری از کنترل زیستمحیطی ارائه میدهد. سیستمهای CCD نیز از تیکنر برای بازیابی مواد ارزشمند از محلولهای لیچینگ بهره میبرند.

کاربرد در تصفیه فاضلاب شهری و صنعتی

در فرآیندهای تصفیه فاضلاب، به ویژه در مراحل اولیه، تیکنرها با تغلیظ لجن کمک میکنند تا حجم آن کاهش یافته و هزینههای حمل و دفع کاهش یابد. این مرحله، نقش مهمی در افزایش بازده کلی فرایند تصفیه و ارتقای راندمان سیستم دارد.

کاربرد در صنایع شیمیایی، پتروشیمی و غذایی

تیکنرها ابزار مؤثری برای تغلیظ مواد معلق و محلولهای صنعتی هستند. در تولید مواد شیمیایی، تیکنر برای تغلیظ واکنشدهندهها یا جمعآوری مواد جانبی استفاده میشود؛ در صنایع غذایی نیز برای افزایش غلظت شیر، روغن یا آبمیوه کاربرد دارد. این کار باعث کاهش مصرف آب صنعتی، حمل و نقل مواد و افزایش بازده تولید میشود.

کاربرد در صنعت کاغذسازی و سلولز

صنایع کاغذسازی با تولید پساب حاوی فیبرهای معلق روبهرو هستند. به کمک تیکنر، این ذرات پیش از مراحل تصفیه یا خشکسازی تهنشین شده و حجم لجن کاهش مییابد؛ لذا عملکرد سیستم بهصورت قابل توجهی بهبود پیدا میکند.

نقش تیکنر در حفاظت محیطزیست و بازیابی منابع

تیکنرها نقشی کلیدی در بازیابی آب و حفظ منابع آبی دارند، بخصوص در شرایطی که دسترسی به منابع آب محدود یا مقررات زیستمحیطی سختگیرانه باشد. آنها میتوانند بیش از ۸۰–۹۰ درصد از آب را مجدداً به چرخه صنعتی بازگردانند و با کاهش تولید پسماند جامد، به پایداری و ایمنی بلندمدت محیطهای صنعتی کمک کنند.

مزایای استفاده از تیکنر

استفاده از دستگاه تیکنر در صنایع مختلف، به ویژه در فرآوری مواد معدنی، تصفیه فاضلاب، صنایع شیمیایی و غذایی، مزایای متعددی به همراه دارد. در ادامه به برخی از مزایای کلیدی استفاده از تیکنرها میپردازیم:

- صرفهجویی در مصرف آب و کاهش هزینهها: تیکنرها با بازیابی آب از پسابهای صنعتی، امکان استفاده مجدد از آن را فراهم میکنند. این ویژگی به ویژه در صنایعی که مصرف آب بالایی دارند، مانند معادن و صنایع شیمیایی، اهمیت زیادی دارد. با استفاده از تیکنر، میتوان تا ۹۰ درصد آب مصرفی را بازیابی کرد که منجر به کاهش هزینههای تأمین آب و دفع پساب میشود.

- کاهش حجم پسماند و بهبود مدیریت باطلهها: تیکنرها با تغلیظ لجن و باطلههای صنعتی، حجم آنها را کاهش میدهند. این امر نه تنها هزینههای مرتبط با دفع پسماند را کاهش میدهد، بلکه به کاهش اثرات زیستمحیطی ناشی از انباشت باطلهها کمک میکند. در نتیجه، مدیریت باطلهها به روشی پایدارتر و اقتصادیتر انجام میشود.

- افزایش بهرهوری و کارایی فرآیندها: با استفاده از تیکنر، ذرات جامد بهطور مؤثری از مایعات جدا میشوند که این امر باعث بهبود کارایی مراحل بعدی فرآیندها میشود. برای مثال، در فرآوری مواد معدنی، جداسازی مؤثر ذرات جامد میتواند به افزایش کیفیت محصولات نهایی و کاهش تلفات کمک کند.

- کاهش مصرف انرژی و هزینههای عملیاتی: تیکنرها به دلیل طراحی ساده و عملکرد مبتنی بر نیروی گرانش، مصرف انرژی پایینی دارند. این ویژگی باعث کاهش هزینههای عملیاتی و افزایش صرفهجویی در مصرف انرژی میشود. در مقایسه با سایر تجهیزات مشابه مانند فیلترپرسها و سانتریفیوژها، تیکنرها هزینههای نگهداری و بهرهبرداری کمتری دارند.

- سازگاری با محیط زیست: استفاده از تیکنرها به کاهش مصرف منابع طبیعی و کاهش آلودگیهای زیستمحیطی کمک میکند. با بازیابی آب و کاهش پسماند، این دستگاهها به صنایع امکان میدهند تا با رعایت استانداردهای زیستمحیطی، عملیات خود را انجام دهند. این امر به ویژه در مناطقی با منابع آبی محدود یا قوانین زیستمحیطی سختگیرانه اهمیت دارد.

- انعطافپذیری در طراحی و نصب: تیکنرها در انواع مختلفی طراحی و ساخته میشوند که میتوانند با نیازهای خاص هر صنعت و فضای موجود تطابق داشته باشند. این انعطافپذیری در طراحی، امکان نصب و راهاندازی آسان را فراهم میکند و به صنایع کمک میکند تا با کمترین تغییر در فرآیندهای خود، از مزایای این دستگاه بهرهمند شوند.

در مجموع، استفاده از تیکنرها در صنایع مختلف، با بهبود کارایی فرآیندها، کاهش هزینهها و حفاظت از محیط زیست، نقش مهمی در توسعه پایدار و بهرهوری اقتصادی ایفا میکند.

معایب یا محدودیتهای تیکنر

دستگاه تیکنر، بهعنوان ابزاری مؤثر در فرآیندهای صنعتی، با وجود مزایای فراوان، با چالشها و محدودیتهایی نیز همراه است که در صورت عدم توجه، میتواند بر عملکرد و بهرهوری تأسیسات تأثیر منفی بگذارد. در ادامه، به بررسی معایب و محدودیتهای استفاده از تیکنر میپردازیم:

- هزینههای سرمایهگذاری و نصب: تیکنرها بهویژه مدلهای بزرگ و پیچیده، نیازمند سرمایهگذاری اولیه قابلتوجهی هستند. هزینههای ساخت، نصب و راهاندازی این تجهیزات میتواند برای صنایع کوچک یا پروژههای با بودجه محدود، چالشبرانگیز باشد.

- هزینههای نگهداری و تعمیرات: با توجه به تماس مداوم اجزای مکانیکی تیکنر با ذرات جامد و محیطهای خورنده، فرسایش و خرابی قطعات اجتنابناپذیر است. این امر نیاز به تعمیرات و تعویض قطعات را افزایش میدهد و در صورت عدم انجام بهموقع، میتواند منجر به کاهش کارایی و افزایش هزینههای عملیاتی شود.

- نیاز به نیروی کار متخصص: عملکرد بهینه تیکنرها مستلزم دانش و تخصص فنی است. اپراتور باید با تنظیمات مختلف و شرایط عملیاتی خاص تیکنرها آشنا باشد تا بتواند بهینهترین حالت را برای تهنشینی ذرات و بازیابی آب انتخاب کند. عدم تخصص اپراتور میتواند به کاهش کارایی و حتی خرابی تجهیزات منجر شود.

- محدودیت در تطبیق با شرایط جدید: تیکنرها معمولاً برای شرایط خاصی طراحی میشوند و ممکن است در مواجهه با تغییرات ناگهانی در ترکیب یا حجم پالپ، عملکرد مطلوبی نداشته باشند. این محدودیت میتواند در صنایع با فرآیندهای متغیر، چالشبرانگیز باشد.

- تأثیرات زیستمحیطی: تیکنرها بهطور مؤثر ذرات جامد را تهنشین میکنند، اما ممکن است برخی آلایندهها یا مواد شیمیایی در پساب باقی بمانند. در نتیجه، پساب خروجی ممکن است نیاز به تصفیه تکمیلی داشته باشد تا استانداردهای زیستمحیطی را رعایت کند.

- محدودیت در طراحی و ساخت: تغییرات یا اصلاحات در ساختار تیکنر پس از نصب، بهویژه در مدلهای بتنی، میتواند دشوار و پرهزینه باشد. این محدودیت در انعطافپذیری طراحی، ممکن است در پروژههایی با نیازهای متغیر، چالشبرانگیز باشد.

با وجود این معایب، انتخاب و استفاده مناسب از تیکنرها با توجه به نیازهای خاص هر صنعت و شرایط عملیاتی، میتواند بهرهوری را افزایش داده و هزینهها را کاهش دهد.

تفاوتهای اصلی تیکنر و فیلتر پرس

تیکنرها عمدتاً برای تغلیظ و تهنشینی ذرات معلق در مایعات طراحی شدهاند و از نیروی گرانش برای جداسازی استفاده میکنند. این دستگاهها معمولاً در مراحل اولیه فرآیند تصفیه یا فرآوری مواد معدنی به کار میروند و قادر به تولید لجن با غلظت متوسط هستند.

در مقابل، فیلتر پرسها با استفاده از فشار مکانیکی، آب اضافی را از لجن جدا کرده و کیک خشکتری تولید میکنند. این دستگاهها معمولاً در مراحل پایانی فرآیندهای تصفیه یا در صنایعی که نیاز به کاهش حجم پسماند دارند، استفاده میشوند.

در ادامه، تفاوتهای کلیدی این دو دستگاه در قالب یک جدول مقایسهای آورده شده است:

| ویژگی | تیکنر | فیلتر پرس |

| روش عملکرد | تهنشینی گرانشی | فشار مکانیکی |

| غلطت لجن خروجی | ۳۵–۵۰٪ | ۴۰–۸۰٪ |

| کاربرد اصلی | تغلیظ اولیه پساب، فرآوری مواد معدنی | آبگیری نهایی، کاهش حجم پسماند |

| سرعت عملیات | کند (فرآیند گرانشی) | سریع (فرآیند فشاری) |

| نیاز به انرژی | کم | زیاد |

| نیاز به اپراتور | کم | زیاد |

| هزینه نگهداری | پایین | بالا |

| فضای مورد نیاز | زیاد | کمتر |

| کیفیت آب خروجی | متوسط | بالا |

| مناسب برای | صنایع معدنی، تصفیهخانهها | صنایع شیمیایی، غذایی، بازیابی منابع |

در نهایت، انتخاب بین تیکنر و فیلتر پرس بستگی به نیازهای خاص هر صنعت، حجم پساب، محدودیتهای فضایی و اقتصادی دارد. در بسیاری از موارد، این دو دستگاه به صورت ترکیبی برای دستیابی به بهترین نتایج استفاده میشوند.

نکات مهم در انتخاب و طراحی تیکنر

انتخاب و طراحی دقیق تیکنر، نیازمند توجه به مجموعهای از پارامترهای کلیدی مانند ویژگیهای خوراک، هندسه مخزن، سیستمهای حرکتی و نرخ تهنشینی است.

- ویژگیهای خوراک: برای انتخاب صحیح تیکنر، ابتدا باید ویژگیهای خوراک مانند غلظت جامد، اندازه ذرات، ویسکوزیته و ترکیب مواد مورد بررسی قرار گیرد. این پارامترها تعیینکننده نرخ انتقال جامدات (solids flux)، ضخامت پالپ خروجی و شفافیت سرریز هستند. تحلیل دانهبندی و تستهای اولیه مانند cylinder test و dynamic test ضروری هستند تا اطلاعات پایه برای طراحی فراهم شود.

- طراحی مخزن خوراکدهی: مخزن خوراکدهی باید طوری طراحی شود که توزیع یکنواخت و مخلوط شدن چشمگیر فلوکولانت و پالپ را تضمین کند. استفاده از توزیعکنندههای شعاعی، بفلها و طراحی هیدرولیکی مناسب، از کوتاه شدن مسیر تهنشینی جلوگیری کرده و راندمان را افزایش میدهد.

- محاسبه سطح تهنشینی و هندسه مخزن: ابعاد مخزن (نسبت ارتفاع به قطر، شکل برجسته کف) باید چنان تعیین شود که زمان مناسبی برای تهنشینی فراهم شود و از ایجاد نواحی مرده جلوگیری گردد. کف مخروطی یا شیبدار باعث هدایت بهتر ذرات تهنشینشده به خروجی میشود.

- انتخاب نوع تیکنر: بسته به نیازهای عملکردی، انواع مختلفی از تیکنر (Conventional، High‑Rate، High‑Density، Paste، Ultra‑Rakeless) انتخاب میشوند. پارامترهایی مانند نرخ جمعآوری جامد، شفافیت سرریز، تعداد دیواره/ارتفاع و چگالی تهریز برای تعیین نوع مناسب کاربردی هستند.

- سیستم پارو و درایو: سیستم پارو باید قدرت کافی برای حرکت لجن با سرعت مناسب داشته باشد بدون ایجاد آشوب در لایه زلال. توان درایو باید با توجه به چگالی لجن و تستهای yield stress و torque تعیین گردد.

- سیستم تخلیه تهریز: طراحی مخروط خروجی و کف مناسب برای جریان صاف لجن حیاتی است. تراکم مطلوب باعث میشود لجن قابل پمپاژ بوده و فشار لازم کمتر شود که بهنوبه خود مصرف انرژی را کاهش میدهد.

- زمان ماند: زمان در مخزن (Mud Residence Time) باید کافی برای تهنشینی کامل باشد. این مدت رابطه مستقیم با ارتفاع مخزن دارد و از ایجاد برگشت ذرات جلوگیری میکند.

- عملکرد و کنترل: کنترل دقیق پارامترهایی مانند دبی خوراک، سرعت پارو، دوز فلوکولانت، ضخامت بستر و شفافیت سرریز برای حفظ عملکرد بهینه ضروری است. سیستمهای کنترلی و پایش مدرن توصیه میشوند.

- ساختار و فونداسیون: ظرفیت تحمل وزن و لرزش سازه و ایجاد فونداسیون قوی برای مخزن مهم است. طراحی باید اجازه نصب در محل و ترکیب سیستمهای دیگر مانند پمپ و لولهها را فراهم آورد؛ طراحی مدولار میتواند نصب را تسهیل کند.

- تستهای آزمایشگاهی و مقیاس آزمایش: استفاده از تستهای دینامیک مقیاس کوچک، دادهای دقیق برای طراحی فراهم کرده و باعث بهینهسازی اندازه دستگاه و مصرف کمتر مواد شیمیایی میشود. این تستها برای تضمین عملکرد طراحی توصیه میشوند.

سخن آخر

دستگاه تیکنر یکی از تجهیزات کلیدی در صنایع مختلف، بهویژه معدن و تصفیهخانهها، محسوب میشود که با استفاده از فرآیند تهنشینی، به جداسازی جامدات معلق از مایعات و بازیابی آب کمک میکند.

این دستگاهها در مدلها و ظرفیتهای گوناگون طراحی میشوند و با بهبود بهرهوری، صرفهجویی در مصرف آب و کاهش حجم پسماند، نقش مهمی در بهینهسازی فرآیندهای صنعتی و حفاظت از محیط زیست دارند. انتخاب صحیح نوع و ظرفیت تیکنر بر اساس نیاز هر پروژه، میتواند تأثیر بسزایی در کیفیت عملکرد سیستمها داشته باشد.