سپراتور دینامیکی چیست و چگونه کار میکند؟ + مزایا و معایب

سپراتورها نقش حیاتی در فرآیندهای صنعتی دارند و به تفکیک دقیق ذرات بر اساس اندازه، چگالی و شکل کمک میکنند. بین انواع مختلف، سپراتورهای دینامیکی و استاتیکی دو فناوری اصلی هستند که هر کدام ویژگیها و کاربردهای خاص خود را دارند. در این مطلب پاوان، به بررسی تفاوتها، مزایا و معایب هر یک پرداخته و راهنمایی برای انتخاب مناسبترین نوع سپراتور ارائه میکنیم.

سپراتور دینامیکی چیست؟

سپراتور دینامیکی دستگاهی صنعتی است که برای تفکیک دقیق ذرات درشت از ریز با ترکیب اندازه، شکل و چگالی مواد طراحی شده است. در این دستگاه، جریان مواد وارد محفظهای میشوند که جریان هوا یا گازی صعودی ایجاد شده و منجر به تعلیق ذرات میشود.

نیروی درگ (ناشی از جریان هوا) ذرات سبکتر را حمل کرده و به سمت خروجی محصول هدایت میکند، در حالی که ذرات سنگینتر با نیروی گریز از مرکز به دیواره برخورد کرده و از طریق مسیر جداگانهای بهعنوان پسماند یا «رد» خارج میشوند.

مطالب مرتبط: انواع فیلتر پرس چیست؟ بررسی کامل مدلها، کاربردها و قیمت

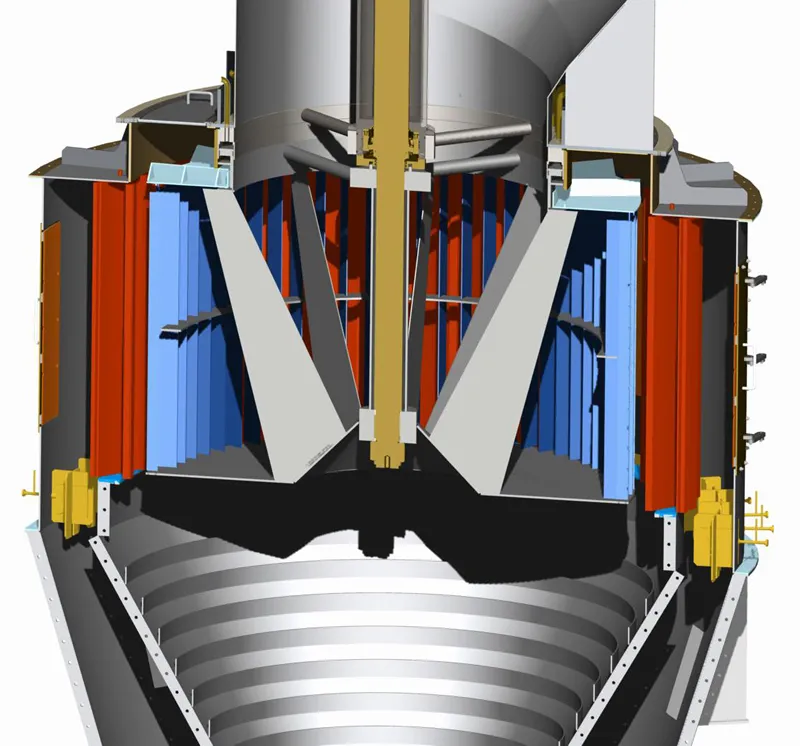

اجزای اصلی دستگاه سپراتور دینامیکی

اجزای اصلی دستگاه سپراتور دینامیکی به شرح زیر است:

روتور یا پره چرخان (Rotor / Blades)

روتور یا مجموعه پرههای چرخان در مرکز سپراتور قرار دارد و وظیفه اصلی آن ایجاد جریان دورانی هوای طبقهبندی کننده و تأمین نیروی گریز از مرکز است. این جریان هوا ذرات را معلق کرده و پرهها با سرعت بالا آنها را به سمت بدنه یا خارج هدایت میکنند.

طراحی پرهها (شکل، تعداد، زاویه نصب) نقش بسیار مهمی در دقت جداسازی و راندمان کلی دستگاه ایفا میکند. همچنین، ساختار آنها بر اساس سه نسل اصلی سپراتور (نسل اول توربو، نسل دوم سیکلونی و نسل سوم قفسهای) متفاوت است.

کیسینگ یا بدنه (Casing)

کیسینگ یا بدنه محفظهای استوانهای یا مارپیچی که جریان هوا و ذرات را در خود نگه میدارد. این بخش شامل ناحیه طبقهبندی، بستر جریان هوا و مسیرهای خروجی ذرات است.

در برخی مدلها، کیسینگ شامل بخش یا مخروط ذخیره ذرات سنگین است تا از برخورد مجدد آنها با جریان جلوگیری شود. طراحی دقیق کیسینگ، از نظر شکل و کانال ورود و خروج هوا، تأثیر مستقیمی بر یکنواختی جریان، راندمان طبقهبندی و افت فشار دارد.

صفحه توزیع (Distribution Plate)

صفحه توزیع در بالای محفظه قرار گرفته و مواد ورودی را بهطور یکنواخت پخش میکند تا هوای طبقهبندی بتواند بهطور مؤثر آنها را در اطراف روتور هدایت کند.

این صفحه نقش اصلی را در جلوگیری از تجمع ذرات دارد و تضمین میکند ذرات سبک و سنگین بهصورت متعادل وارد ناحیه جداسازی شوند. در نسلهای مختلف، صفحه توزیع ممکن است بهصورت گردان یا ثابت، همراه با توزیعکنندههای شعاعی (slats) باشد.

لُوورها یا راهنمای جریان (Louvres)

لُوورها یا صفحات راهنمای جریان بهصورت شعاعی حوالی روتور نصب شدهاند. این قطعات هم جریان هوا را تنظیم میکنند و هم نقش هدایت ذرات سنگین به سمت خروجی مخصوص (مخروط یا reject box) را دارند.

ساختار و زاویه آنها در جلوگیری از بازگشت ذرات زبر به داخل جریان هوایی تأثیرگذار است و معمولاً با استفاده از CFD (شبیهسازی جریان) بهینه میشود.

موتور، گیربکس و سیستم کنترل دور

برای چرخش روتور با سرعت بالا به موتور و گیربکس نیاز است. بسته به مدل، ممکن است دو گیربکس جداگانه یکی برای روتور و دیگری برای صفحه توزیع یا counterblades داشته باشد.

کنترل سرعت چرخش روتور (با استفاده از درایو فرکانسی یا گیربکس متغیر) امکان تنظیم اندازه قطع (cut-size) و دقت جداسازی را فراهم میآورد. سیستم باید در برابر گرد و غبار مقاوم بوده و بتوان بهراحتی تعمیر و نگهداری شود.

مخروط یا جعبه پسماند (Reject Cone / Reject Box)

ذرات سنگین پس از جدا شدن، توسط روتور و لُوورها هدایت شده و به سمت پایین مخروط یا محفظه جمعآوری هدایت میشوند.

این بخش بهصورت مخروطی یا جعبهای طراحی میشود و امکان خروج متمرکز و کنترلشده ذرات درشت را فراهم میآورد. همچنین، برخی مدلها دارای سیستم تهویه داخلی هستند تا از بازگشت ذرات جلوگیری کنند.

مطالب مرتبط: همه چیز درباره دستگاه تیکنر؛ کاربرد، انواع و عملکرد

نحوه عملکرد دستگاه سپراتور دینامیکی

در ادامه، عملکرد دستگاه سپراتور دینامیکی را با دقت و روانی در چند پاراگراف شرح میدهم:

مرحله اول-ورود و پراکندگی مواد

فرآیند با ورود جریان مواد (مخلوط ذرات جامد و گاز یا هوا) به داخل محفظه آغاز میشود. این مواد بر روی صفحه پخش (distribution plate) قرار میگیرند تا بهصورت یکنواخت در اطراف روتور توزیع شوند، بهطوریکه همه ذرات در معرض جریان طبقهبندی هوا قرار گیرند.

مرحله دوم-ایجاد جریان گردابی و نیروهای طبقهبندی

روتور یا پرههای چرخان، جریان هوای دورانی (توربینی) ایجاد میکنند که نیروی گریز از مرکز بسیار قوی تولید میکند. این نیرو ذرات سنگینتر را به سمت دیواره هدایت میکند، در حالی که ذرات سبکتر توسط نیروی درگ جریان هوا به سمت مرکز حرکت میکنند.

مرحله سوم-تفکیک ذرات بر اساس اندازۀ قطع (Cut‑Size)

در منطقه طبقهبندی، ذرات سبکتر که نیروی درگ آنها بیش از نیروی گریز از مرکز است، بالا مانده و به خروجی نرمه یا فینوس (Fines) میروند. ذرات سنگینتر که نیروی گریز از مرکز بر آن غلبه دارد، به دیواره چسبیده و با عبور از لُوورها یا پرههای هدایتکننده، به سمت مخروط یا جعبه خروجی زبره (reject) هدایت میشوند.

مرحله چهارم-تنظیم دقت جداسازی

دقت تفکیک، با تغییر پارامترهایی مانند سرعت روتور (rpm)، جریان هوا و طراحی پرهها قابل تنظیم است. افزایش سرعت روتور موجب بالا رفتن نیروی گریز از مرکز و در نتیجه تفکیک ذرات ریزتر میشود. مسیر و کانالهای کیسینگ نیز با بهینهسازی هنگام طراحی، به کاهش دورریخت و افزایش قطع دقیق کمک میکند.

مرحله پنجم-جذب و خروج نهایی مواد

ذرات سنگین از طریق مخروط یا reject box بهصورت متمرکز به خارج انتقال مییابند. ذرات سبکتر نیز با جریان هوا از طریق خروجی محصول خارج میشوند یا به فیلتر/سیکلون منتقل میشوند (بسته به نسل دستگاه). در نسل سوم (قفسهای)، خروجی نرمه معمولاً به سیستم فیلتراسیون یا سیکلون خارجی متصل است.

نسلها و انواع سپراتورهای دینامیکی

در صنعت، سپراتور دینامیکی بر اساس نسلهای تکاملیافته خود در سه یا چهار دسته تقسیم میشود. هر نسل ویژگیهای خاصی در طراحی و عملکرد دارد:

نســل اول

نســل اول (Turbo / Conventional) از سال ۱۸۸۵ با Askham air separator بنیانگذاری شد. در آن، روتور فن داخلی جریان هوا را ایجاد میکند که پرهها مواد را پخش کرده و ذرات سبک را به بالا و ذرات سنگین را به پایین هدایت میکند. مزیت آن هزینه کم و طراحی ساده است، اما راندمان آن محدود بوده و مشکلاتی مانند بازگردانی زیاد ذرات ریز به آسیاب یا گرم شدن مدار سیمان دارد.

نسل دوم

در دهه ۱۹۶۰ میلادی نسل دوم (Cyclone type / External fan + Cyclone) معرفی شد که فن به بیرون از سپراتور منتقل شد و سیکلون جداگانه به مدار اضافه شد. این طراحی جدید باعث بهبود کنترل جریان هوا و جداسازی دقیقتر ذرات شد، با راندمان ریزگیری بهتر، هرچند ابعاد دستگاه بزرگتر شد.

نسل سوم

اواسط دهه ۱۹۸۰ شاهد ظهور نسل سوم (Cage / High Efficiency Separator) با روتور قفسی (squirrel-cage rotor) بود. ورودی هوا بهصورت افقی و همراه با استفاده از قفس چرخان انجام میشود. نتیجه آن جداسازی بسیار دقیقتر (cut sharper) و افزایش راندمان نسبت به نسلهای قبلی بود. دستگاههایی مانند «Alpine Turboplex» قادر به جداسازی ذرات زیر ۱۰ میکرون هستند.

نسل چهارم

نسل چهارم شامل سیستمهای اضافهشده مانند « OpSep™ » است که قابلیت نصب روی دستگاههای موجود را دارد. این سیستم با استفاده از یک سپراتور ثانویه یا خروجی هوای کنترلشده در کنار سیکلون ثانویه، بازگردانی ذرات ریز به آسیاب را تا حد زیادی کاهش میدهد و راندمان فرآیند آسیاب را تا ۱۰٪ یا بیشتر افزایش میدهد.

در ادامه نسلهای مختلف سپراتور دینامیکی را به صورت خلاصه بررسی میکنیم:

| نسل | سال معرفی | طراحی و عملکرد | مزایا | معایب |

| نسل اول | ۱۸۸۵ | روتور فن داخلی جریان هوا ایجاد میکند. پرهها مواد را پخش کرده، ذرات سبک به بالا و ذرات سنگین به پایین هدایت میشوند. | هزینه کم، طراحی ساده | راندمان محدود، بازگردانی زیاد ذرات ریز به آسیاب، گرم شدن مدار سیمان |

| نسل دوم | دهه ۱۹۶۰ | فن به بیرون منتقل شد و سیکلون جداگانه اضافه شد؛ کنترل بهتر جریان هوا و جداسازی دقیقتر ذرات | بهبود ریزگیری، کنترل جریان بهتر | ابعاد بزرگتر دستگاه |

| نسل سوم | اواسط دهه ۱۹۸۰ | روتور قفسی (squirrel-cage rotor)، ورودی هوا افقی با قفس چرخان؛ جداسازی بسیار دقیقتر | راندمان بالا، جداسازی ذرات زیر ۱۰ میکرون (مثلاً Alpine Turboplex) | – |

| نسل چهارم | جدید | سپراتور ثانویه یا خروجی هوای کنترلشده همراه با سیکلون ثانویه؛ قابلیت نصب روی دستگاههای موجود | کاهش بازگردانی ذرات ریز، افزایش راندمان آسیاب تا ۱۰٪ یا بیشتر | – |

مزایای سپراتور دینامیکی

سپراتورهای دینامیکی به دلیل طراحی پیشرفته و عملکرد بهینه، کاربرد گستردهای در صنایع دارند. مهمترین مزایای آنها عبارتاند از:

- جداسازی دقیقتر ذرات: با استفاده از جریان هوای کنترلشده و طراحی روتورهای پیشرفته، ذرات بر اساس اندازه و جرم بهطور دقیقتر جدا میشوند.

- بهبود کیفیت محصول نهایی: در صنعت سیمان و مواد معدنی، باعث یکنواختی اندازه ذرات و کیفیت بهتر محصول میشود.

- کاهش مصرف انرژی آسیاب: با بازگردانی کمتر ذرات ریز به آسیاب، کارایی فرآیند آسیاب افزایش یافته و مصرف انرژی کاهش مییابد.

- انعطافپذیری عملیاتی بالا: قابل تنظیم برای دانهبندیهای مختلف و تغییر شرایط فرآیندی.

- کاهش بار چرخشی آسیاب: به دلیل جداسازی بهتر، حجم مواد بازگشتی به آسیاب کمتر میشود و باعث کاهش سایش و استهلاک تجهیزات میگردد.

- راندمان بالا در مقایسه با سپراتورهای استاتیکی: به دلیل طراحی دینامیکی و گردش هوای مؤثر.

- قابل نصب روی سیستمهای موجود (برای نسلهای بهینهسازی): مانند OpSep™ که بدون نیاز به تعویض کامل سیستم، راندمان را بهبود میدهد.

معایب سپراتور دینامیکی

با وجود مزایای فراوان، سپراتورهای دینامیکی معایبی نیز دارند که در انتخاب و طراحی سیستم باید در نظر گرفته شود:

- هزینه اولیه بالا: قیمت خرید و نصب این دستگاهها بیشتر از سپراتورهای استاتیکی است.

- نیاز به تعمیر و نگهداری بیشتر: به دلیل وجود قطعات متحرک مانند روتور و یاتاقانها.

- پیچیدگی ساختاری: طراحی و ساخت پیچیدهتری دارند و در برخی پروژهها به مهارت فنی بیشتری نیاز است.

- مصرف انرژی فن داخلی: در مدلهایی که فن داخلی دارند، انرژی مصرفی بیشتر است.

- ابعاد بزرگتر در نسلهای دوم به بعد: بهویژه در مدلهای سیکلونی و قفسی که فضای بیشتری نیاز دارند.

- ایجاد نویز (صدا): به دلیل چرخش روتور و جریان هوای شدید، نیاز به عایقکاری صوتی یا فضای مناسب دارند.

کاربردهای سپراتور دینامیکی

سپراتورهای دینامیکی به دلیل راندمان بالا و جداسازی دقیق، در صنایع مختلف کاربرد گستردهای دارند، از جمله:

- صنعت سیمان: برای جداسازی ذرات ریز سیمان پس از آسیاب و دستیابی به بلین موردنظر استفاده میشود. این کار کیفیت، مقاومت و یکنواختی سیمان را افزایش میدهد.

- صنعت مواد معدنی: جهت طبقهبندی پودرهای معدنی مثل کربنات کلسیم، تالک و باریت به کار میرود. این جداسازی باعث تولید محصول با سایز یکنواخت و کیفیت ثابت میشود.

- صنعت شیمیایی: برای جداسازی و درجهبندی مواد شیمیایی پودری با دانهبندی خاص به کار میرود. این دقت در صنایع رنگسازی، رزین و پلیمر اهمیت زیادی دارد.

- صنعت فلزات پودری: در تولید پودرهای فلزی برای متالورژی پودر و قطعات sintered استفاده میشود. جداسازی دقیق اندازه ذرات باعث بهبود کیفیت محصول نهایی میگردد.

- صنعت سرامیک و کاشی: برای جداسازی خاک رس، فلدسپات و سایر مواد اولیه به اندازههای دلخواه کاربرد دارد. این کار باعث افزایش کیفیت و استحکام محصول نهایی میشود.

- صنعت داروسازی: در تولید داروهای پودری با ذرات بسیار ریز و یکنواخت کاربرد دارد. این موضوع برای دوز دقیق و یکنواختی اثر دارو حیاتی است.

مقایسه سپراتور دینامیکی و سپراتور استاتیکی

سپراتور استاتیکی دستگاهی است که بدون قطعات متحرک، با استفاده از جریان هوای طبیعی یا فشار گاز و نیروی ثقلی، ذرات را بر اساس اندازه و چگالی از هم جدا میکند. این نوع سپراتور معمولاً برای جداسازی اولیه و ذرات درشتتر کاربرد دارد.

سپراتورهای دینامیکی با وجود هزینه و نگهداری بالاتر، به دلیل دقت و راندمان بالا برای کاربردهای حساس و صنعتی پیشرفته، گزینه مناسبتری هستند؛ اما در مواردی که بودجه محدود، نگهداری ساده و جداسازی ابتدایی مدنظر باشد، سپراتورهای استاتیکی انتخاب اقتصادی و عملیتری خواهند بود.

| ویژگی | سپراتور دینامیکی | سپراتور استاتیکی |

| روش جداسازی | استفاده از نیروی گریز از مرکز و جریان هوای دینامیکی (روتور متحرک) | استفاده از نیروی ثقلی و جریان هوا یا جریان گاز بدون قطعات متحرک |

| دقت جداسازی | بسیار بالا؛ قابلیت تفکیک ذرات با اندازههای کوچکتر (زیر ۱۰ میکرون) | کمتر؛ معمولاً برای جداسازی ذرات بزرگتر و درشتتر مناسب است |

| راندمان کاری | بالاتر به دلیل جریان هوای کنترلشده و سرعت روتور | کمتر، بهویژه در مورد ذرات ریز که با باد یا جریان گاز جدا میشوند |

| نیاز به انرژی | مصرف انرژی بالاتر به دلیل وجود موتور و قطعات متحرک | مصرف انرژی کمتر؛ عموماً بدون قطعات متحرک یا با قطعات کمتر |

| نگهداری و تعمیرات | نیازمند نگهداری و تعمیرات دورهای قطعات متحرک مانند روتور و یاتاقانها | نگهداری کمتر و سادهتر به دلیل طراحی ثابت و بدون قطعات متحرک |

| پیچیدگی ساختاری | پیچیدهتر و دارای قطعات متحرک با نیاز به سیستم کنترل سرعت | سادهتر، طراحی ثابت و کمهزینهتر |

| فضای مورد نیاز | معمولاً نیاز به فضای بیشتر بهخصوص در نسلهای دوم و سوم | فضای کمتر به دلیل طراحی سادهتر |

| کاربردهای متداول | صنایع سیمان، مواد معدنی، شیمیایی، فلزات پودری، داروسازی | جداسازی ابتدایی، پیشطبقهبندی، حذف ذرات درشت در صنایع مختلف |

| هزینه اولیه | بالاتر به دلیل فناوری پیشرفته و قطعات متحرک | کمتر و اقتصادیتر |

| ایجاد نویز و لرزش | معمولاً بالاتر به دلیل چرخش سریع روتور | کمتر؛ به دلیل نبود قطعات متحرک یا حرکت کم |

| انعطافپذیری در تنظیمات | بالا؛ امکان تنظیم سرعت و دقت تفکیک با تغییر پارامترهای مختلف | محدود؛ اغلب ثابت و با تغییرات کم در عملکرد |

سخن آخر

انتخاب صحیح سپراتور، تأثیر بسزایی در کیفیت محصول نهایی و بهرهوری فرآیندهای صنعتی دارد. با درک تفاوتها و مزایای سپراتور دینامیکی و استاتیکی، میتوان تصمیمی آگاهانه گرفت که به بهبود عملکرد خط تولید و کاهش هزینهها منجر شود.