هر آنچه که باید در مورد جوش و جوشکاری CO2 بدانید! از اصول تا مزایا و معایب

جوشکاری دی اکسید کربن (CO2) با توجه به مزایا و معایبی که دارد از روش های رایج جوشکاری در اجرای سازه های فلزی در مقیاس های مختلف است. در این جوشکاری از گاز CO2 استفاده می شود. در ادامه این مقاله از پاوان بیشتر در مورد این جوشکاری صحبت شده است.

جوشکاری CO2 چیست؟

همانطور که از نام آن پیداست، در این فرآیند از دیاکسید کربن استفاده میشود. اصطلاح دیگر برای جوشکاری CO2 جوشکاری MAG است. دیاکسید کربن یک گاز فعال در این فرآیند جوشکاری است. برخلاف گاز خنثی (جوشکاری MIG)، کربن دیاکسید با اتمسفر در مجاورت فرآیند جوشکاری واکنش داده و با حوضچه گداخته واکنش میدهد.

بیشتر بخوانید: جوش و جوشکاری آرگون؛ کاربرد و مزایای آن در جوشکاری

تفاوت بین جوشکاری CO2 و میگ (MIG) چیست؟

مزیت جوشکاری CO2 این است که یک فرآیند جوشکاری نسبتاً ارزان است. CO2 یک گاز محافظ ارزان است. جدا از گاز محافظ، هیچ تفاوتی بین جوش CO2/MAG و جوش میگ وجود ندارد و فرآیند جوشکاری دقیقاً مشابه است. برای هر دو فرآیند جوشکاری، میتوان از یک دستگاه جوش استفاده کرد.

با این حال، خوب است این واقعیت را در نظر بگیریم که جوش CO2 برای جوشکاری فلزات بیاثر مناسب نیست. این فلزات بیاثر، گرانبها نیز نامیده میشوند. این امر به این دلیل است که این مواد به اثرات سایر مواد مانند گازهای فعال واکنش نشان نمیدهند.

جوشکاری MAG (جوشکاری قوس CO2)

جوشکاری MAG روشی برای جوشکاری قوس الکتریکی در محیط محافظ است که برای آن از دیاکسید کربن (CO2) و یک الکترود بدون پوشش استفاده میشود. جوشکاری MAG برای موارد زیر استفاده میشود:

- فولادهای ساختمانی کم آلیاژ

- ورق فلزی با ضخامت متوسط و نازک

ضخامت ماده برای جوشکاری MAG نباید بیشتر از یک میلیمتر باشد، به همین دلیل بیشتر در خدمات بدنه خودرو و کارهای مشابه و همچنین برای جوشکاری ساختمانهای فولادی استفاده میشود.

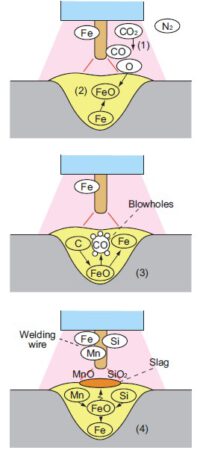

در حین جوشکاری MAG یک قوس الکتریکی بین سیم جوش و فلز تشکیل میشود (جریان مستقیم استفاده میشود) که فلز را گرم میکند و باعث اتصال آنها میشود. دیاکسید کربن به عنوان گاز محافظ، فعال است، بنابراین تا حدی با فولاد گداخته واکنش میدهد. در جوشکاری MAG، دی اکسید کربن به مونوکسید کربن (CO) و اکسیژن (O) تقسیم شده که باعث اکسایش جزئی میشود. به همین دلیل برای جوشکاری آلیاژهای سبک یا فولادهای سبک مناسب نیست.

اگرچه جوشکاری MAG برای همه مواد مناسب نیست و مفصل جوش داده شده کمی عریضتر است، اما برای کارهای کم زحمت و برای فولاد معمولی بسیار مفید است، زیرا این روش جوشکاری بسیار مقرون به صرفه است.

کارشناسان توصیه میکنند که آیا این روش، مناسبتر از جوشکاری در فضای آزاد یا جوشکاری در گازهای خنثی است که در مجموع، برای تغییر از جوشکاری MAG به جوشکاری MIG تنها کاری که باید انجام دهیم تعویض بطری گاز است. بنابراین تغییر روش جوشکاری نسبتاً ساده است.

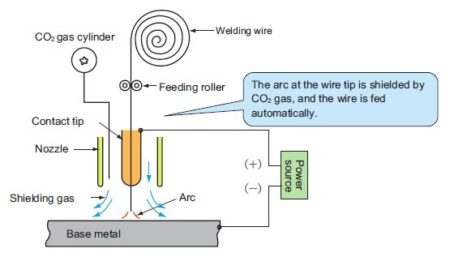

در جوشکاری قوس CO2، سیم جوشی که در سیمپیچ پیچیده شده است، توسط موتور تغذیه به طور خودکار به مشعل جوش وارد میشود. سیم جوشی که از طریق تماس جزئی، دارای برق میشود، به الکترودی تبدیل میشود که قوس بین خود و فلز پایه را ایجاد میکند.

گرمای قوس، سیم و فلز پایه را ذوب میکند تا دو تکه فلز پایه را به هم متصل کند. در این حالت، برای اینکه فلز جوش تحت تأثیر اکسیژن و نیتروژن جو قرار نگیرد، گاز CO2 از نازل مشعل جوش برای محافظت از حوضچه جوش تأمین میشود. تصویر آن در زیر نشان داده شده است.

نمودار جوشکاری قوس CO2 نیمه اتوماتیک

بیشتر بخوانید: معرفی انواع جوشکاری؛ مزایا و معایب انواع جوشکاری

اصول جوشکاری CO2

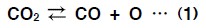

آهن زمانی که با نیتروژن موجود در جو ترکیب شود، شکننده میشود. بنابراین، گاز CO2 اغلب برای محافظت از حوضچه جوش در برابر جو استفاده میشود. گاز CO2 میتواند توسط گرمای قوس با دمای فوقالعاده بالا به کربن و اکسیژن در نزدیکی قوس تجزیه شود.

اکسیژن تجزیه شده با آهن مذاب ترکیب میشود و اکسید آهن (FeO) را تشکیل میدهد.

بهطور متوالی، کربن موجود در فولاد راحتتر با اکسیژن ترکیب میشود تا آهن که اکسیژن را از اکسید آهن گرفته و برای تولید گاز مونوکسید کربن (CO) استفاده میکند که در سمت چپ در فلز جوش قرار دارد و سوراخهای دمنده را ایجاد میکند. فلز جوشی که دارای سوراخهای دمنده است را نمیتوان سالم تلقی کرد.

برای بهبود سلامت فلز، از سیم جوش حاوی سیلیکون و منگنز که میل ترکیبی قویتری با اکسیژن دارند، استفاده میشود. در این حالت، اکسیژن در اکسید آهن نه با کربن، بلکه با سیلیکون و منگنز ترکیب میشود و روی سطح حوضچه جوش شناور میشود تا سرباره اکسید سیلیکون (SiO2) و اکسید منگنز (MnO) را تشکیل دهد. زمانی که سرباره تشکیل میشود، فلز جوش، سالم و بدون سوراخ دمنده خواهد بود.

علاوه بر سیلیکون و منگنز که از ایجاد سوراخهای دمنده جلوگیری میکنند، عناصر شیمیایی مختلفی به سیم جوش اضافه میشوند تا فلز جوش دارای استحکام، دوام در برابر ضربه، مقاومت در برابر خوردگی و سایر خواص باشد.

مزایا و معایب جوشکاری CO2

در مقایسه با جوشکاری قوس فلزی محافظ، جوشکاری قوس CO2 دارای مزایا و معایب زیر است:

مزایا

نفوذ بهتر

حفاظ دیاکسید کربن، نفوذ بهتر اتصالات را فراهم میکند، زیرا باعث افزایش ولتاژ قوس الکتریکی در حین جوشکاری میشود. به این ترتیب، میتوان نتایج خوبی را برای نفوذ دیواره جانبی و ریشه به دست آورد.

کم هزینه تر بودن

مزیت کم هزینه بودن، ارزش آن را در میان سایر گازهای محافظ افزایش میدهد. استفاده از محافظ دیاکسید کربن به جای اکسیژن، مانند اکسیژن اجازه اکسایش در فلز جوش را نمیدهد. سنگینتر بودن دیاکسید کربن موجب میشود به عنوان یک گاز محافظ عملکرد بهتری داشته باشد. اگرچه از آرگون و هلیوم ارزانتر است، به همین دلیل نسبتاً کیفیت جوش کمتری دارد.

افزودنی اکسیدکننده

به دلیل قوس در دمای بالا، دیاکسید کربن به مونوکسید کربن و اکسیژن تجزیه شده که باعث اکسایش میشود. در این مورد، با کاهش نقاط قطبی در طول فرآیند، کمی اکسید شدن ممکن است مکمل جوشکاری قوسی با گاز محافظ (GMA) فولادهای کربنی باشد، زیرا تشکیل نقاط قطبی ممکن است باعث ایجاد قوس ناپایدار و پاشش در حین جوشکاری شود. در حین حالت انتقال پاشش، الکترودها به قطب مثبت (آند) منبع تغذیه و قطعه کار به قطب منفی (کاتد) متصل میشوند که این نوع تنظیمات، قطبیت معکوس را ایجاد میکند.

اکسایش ممکن است باعث کاهش اکسیدکنندهها برای مواد مصرفی شود. به عنوان مثال، محتوای سیلیکون را میتوان کاهش داد که در نتیجه، سرباره شیشهای (به رنگ سیاه) در جوش ایجاد میشود. بنابراین اکسایش کنترل شده، راهحل مهم برای دستیابی به نفوذ خوب و از مشخصات مهره جوش است. از سوی دیگر، دیاکسید کربن ممکن است با از بین بردن هرگونه ناخالصی موجود در اتصال، به ایجاد شار و جلوگیری از تخلخل کمک کند.

بیشتر بخوانید: تیرآهن چیست؟ کاربرد انواع تیرآهن در ساختمان سازی

ترکیب با گازهای دیگر

در حالت انتقال پاشش، دیاکسید کربن به تنهایی نتایج بهتری نمیدهد و ممکن است باعث پاشش شدید شود. با ایجاد ارتباط با گازهای دیگر، میتوان به منافع متقابل دست یافت. به عنوان مثال، در ترکیب با گازهای خنثی (مانند آرگون)، انتقال ملایم پاشش با تنظیمات ولتاژ پایین حاصل میشود و مشکل پاشش و ناپایداری قوس را از بین میبرد.

پیشگیری از بریدگی کنار جوش

همانطور که گفته شد، دیاکسید کربن گازی متراکم و محافظی سالم است. با داشتن قابلیت جلوگیری از عیوب شدید جوش مانند بریدگی کنار جوش، مهرههای جوش به شکل بهتری ایجاد میشوند.

ایمنی

ایمنی، یکی دیگر از نگرانیهای گاز محافظ دیاکسید کربن است. مونوکسید کربن آزاد شده ممکن است خطرناک باشد. به همین دلیل، برای داشتن خطرات کمتر در محل کار، تهویه مناسب گامی است که به منظور ایمنتر کردن روشها توصیه میشود.

از بین بردن زنگار

این گاز به از بین بردن زنگار موجود در مفصل کمک میکند. با واکنش با اکسیدهای زنگ، زنگار را از بین میبرد و به این ترتیب سایر ناخالصیها نیز حذف میشوند. علاوه بر محافظت در برابر جو، به جلوگیری از عیوب جوش مانند تخلخل، عدم همجوشی و عدم نفوذ در فلز جوش نیز کمک میکند.

بهبود ماندگاری و دوام

در یک روش جوشکاری، ترکیب مناسب گازها و مواد مصرفی مناسب، دغدغه اصلی برای ایجاد دوام و سختی مورد نیاز در فلزات جوش است. دیاکسید کربن در ترکیب با گازهای دیگر نیز به افزایش دوام جوش کمک میکند.

کاهش کشش سطحی

کشش سطحی موضوع دیگری در فولادهای کربنی است که باعث نفوذ کمتر میشود. جوش مذاب کشش سطحی بالایی به دست میآورد که با استفاده از گازهای خنثی مانند هلیوم، آرگون و غیره قابل کاهش نیست. در این صورت، دیاکسید کربن تنها گاز محافظی است که شدت کشش سطحی را کاهش داده و نتایج نفوذ بهتری را ارائه میدهد. این امر دیاکسید کربن را در فولادهای کربنی ممتازتر میکند.

جوشکاری گازی شامل استفاده از یک مشعل تغذیه شده با گاز برای گرم کردن قطعه فلزی و مواد پرکننده برای ایجاد جوش است. این گاز معمولاً مخلوطی از گاز سوخت و اکسیژن برای ایجاد شعله تمیز و داغ است.

بسیاری از گازهای مختلف را میتوان به عنوان سوخت برای جوشکاری گاز استفاده کرد و برای تأمین انرژی سیستم جوشکاری نیازی به برق نیست و در نتیجه یک روش ساخت قابل انعطاف و قابل حمل ایجاد میشود. تمام تکنیکهای جوشکاری گاز نیازمند تجهیزات ایمنی مناسب برای جوشکار و ذخیره گازهای جوشکاری است.