ورق گالوانیزه چیست و چه کاربردی دارد؟ تشخیص، ابعاد و انواع

ورق گالوانیزه یکی از انواع ورق فولادی است که در صنایع مختلف ساختمانی، خودروسازی، تولید لوازمخانگی، کشاورزی و … کاربرد زیاد دارد و به دلیل ویژگی ضد زنگ آن و به علاوه قیمت مقرون به صرفه محبوبیت زیادی دارد. اینکه ورق گالوانیزه چیست و چه کاربردی دارد و انواع آن کدامند و در چه اندازه و ابعادی تولید می شود موضوعاتی هستند که در این مقاله به آنها پرداخته شده است.

چرا ورق فولاد را گالوانیزه میکنند؟

فولاد از مصالح پر کاربردی است که معایبی مانند زنگ زدگی دارد که برای رفع آن راههای زیادی مانند اجرای پوششهای رنگی و گالوانیزه وجود دارد. در گالوانیزاسیون هم از فلزات زیادی استفاده میشود که فلز روی بنا به نتیجه خوبی که دارد، بسیار محبوب است. در ادامه به ماهیت گالوانیزاسیون پرداخته شده است.

مطالب مرتبط: تفاوت ورق سیاه و گالوانیزه در چیست؟

با اجرای پوشش گالوانیزه روی فولاد به هر روش، بین آهن و روی، پیل یا سلول الکتروشیمیایی تشکیل میشود که در آن فلز روی به عنوان آند (قطب منفی) و آهن به عنوان کاتد (قطب مثبت) به کار میرود. از آنجایی که پتانسیل احیای فلزی روی از آهن بیشتر است در هنگام مواجهه با عوامل اکسید کننده مانند آب و اکسیژن، روی در آند اکسید میشود.

حالا اگر همین رویداد را در حلبی که ورق فولاد با روکش قلع است در نظر بگیرید از آنجایی که پتانسیل اکسایش آهن از قلع بیشتر است (قلع کاتد و آهن آند است) در مواجهه با عوامل اکسید کننده، آهن به جای قلع اکسید میشود و فرایند زنگ زدن در زیر پوسته روکش قلع ادامه پیدا میکند.

به دلیل قدرت اکسایش بیشتر فلز روی است که حتی با قرار گرفتن ورق گالوانیزه در برابر رطوبت و اکسیژن، زنگ زدگی اتفاق نمیافتد و ورق فولادی سالم باقیمانده و طول عمری بالا دارد.

مطالب مرتبط: آشنایی با مراحل ساخت سوله صنعتی از طراحی تا اجرا

فرایند گالوانیزاسیون در ورقهای فولادی

روشهای زیادی برای تولید ورق گالوانیزه وجود دارد که روش گرم و روش آبکاری از دو نوع با کاربرد زیاد هستند. در ادامه به این دو فرایند و مراحل آن به تفصیل اشاره شده است.

مرحله اول چربی گیری

چربی گیری (Degreasing) اولین مرحله از فرایند گالوانیزه است. همانطور که از نام آن مشخص است در این مرحله با استفاده از آب، سمباده و شویندههای قلیایی اقدام به شست و شوی ورقهای فولادی میشود. در طی مرحله چربی گیری، سطح قطعات از رنگ، روغن، گریس و هر گونه ترکیبات پاک میشود.

گاهی ممکن است برای تولید ورق گالوانیز از ورقهای بازیافتی نیاز به استفاده از سندبلاست یا سمباده زنی سنگین برای از بین بردن رنگ قدیمی از روی قطعات است.

مرحله دوم بازگذاری و تعلیق

در مرحله بارگذاری و تعلیق (Loading-jiggingg) باید شرایطی فراهم شود که قطعات برای تمیز کردن و اجرای لایه فلز روی به صورت معلق و غوطهور درآیند. در این مرحله با استفاده از گیرههایی قطعات را درون محفظههای فلز مذاب یا حوضهای اسید شویی قرار میدهند و بهتر است در محله طراحی جایی برای قلابها تعبیه شود.

مطالب مرتبط: صفر تا صد انواع فولاد از تفاوت و کاربرد تا طرز تولید

مرحله سوم اسید شویی

در مرحله اسید شویی (Acid picking) قطعات برای پاک کردن رنگ، پوسته اکسید آهن و سایر اکسیدهای فلزی در حوض یا حمام اسیدکلریدریک غوطهور میشوند. گاهی ممکن است زنگ زدگیهای عمیق و سنگین را ممکن است نتوان به راحتی با روش اسیدشویی برطرف کرد، به همین دلیل ممکن است، لازم باشد از سایر روشهای مکانیکی (سندبلاست و سمباده) به منظور تمیز کردن سطح قبل از اسیدشویی استفاده کرد.

مرحله چهارم پیش فلاکسین

در مرحله پیش فلاکسین (Pre-fluxing) پس اجرای اسید شویی، قطعات در حوض آب شسته شده، در پایان مراحل آماده سازی در حمام گرم کلرید آمونیاک روی قرار میگیرند. در این مرحله محلول کلرید آمونیاکی روی، سطح فولاد را برای انجام واکنش با مذاب روی آماده میکند.

مرحله پنجم گالوانیزه گرم

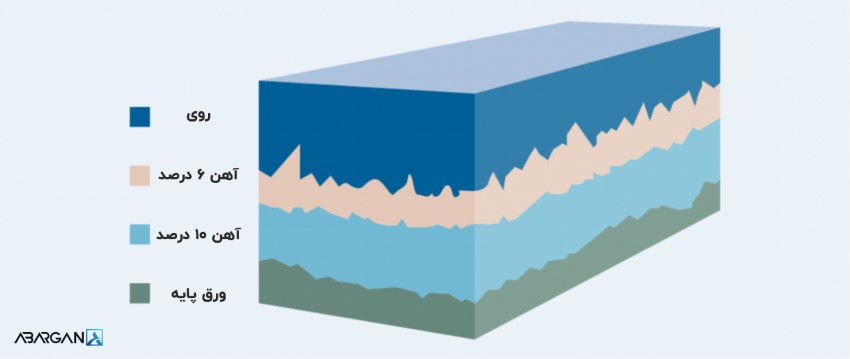

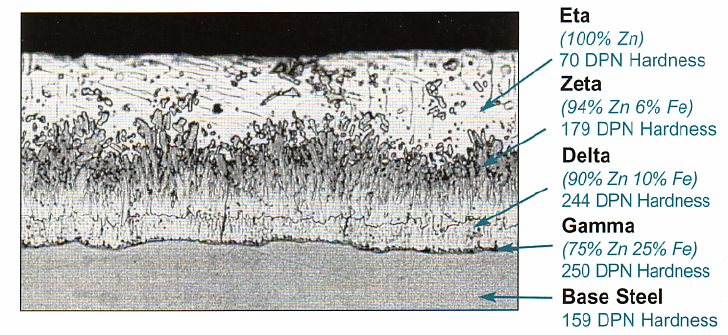

در این مرحله از گالوانیزه کردن یعنی گالوانیزه گرم (Hot dip galvanizing) قطعات به روش تعلیق در حوض مذاب فلز روی غوطهور میشوند و لایهای از آلیاژ روی با پیوند بسیار قوی با سطح فولاد میچسبد. پوشش گالوانیزه در ۲ الی ۳ دقیقه ابتدایی ورود به حوض مذاب تشکیل میشود که به ضخامت فولاد بستگی دارد.

اگر برای گالوانیزه کردن قطعات فولادی از روش گرم استفاده شود، لازم است که پس از انجام آن، قطعات فولادی سرد شوند، به همین منظور آنها را بلافاصله در آب و یا محلول دی کرومات سدیم غوطهور میکنند که مرحله خنک سازی (Quenching) نامیده میشود.

عملیات غوطهوری در محلول دی کرومات سدیم موجب خنک شدن قطعات شده که به سبب راحتی در انتقال، سطوح را نسبت به واکنشهای بعدی غیرفعال و براق میکند.

مطالب مرتبط: ورق گرم یا ورق سیاه چیست و انواع آن کدام است؟

الکترو گالوانیزه یا گالوانیزه سرد

به روش اجرای محلول فلز سولفات روی یا سیانید بر ورقها و قطعات فولادی به وسیله جریان الکتریسیته، الکتروگالوانیزه یا گالوانیزه سرد میگویند.

قطعات و ورقهای گالوانیزه ساخته شده به این روش، ضخامت پوشش روی بسیار کمتر از روش گالوانیزه گرم دارند و همچنین سطح صافتری هستند. اندازهگیری دقیق ضخامت پوشش با توجه به نیاز نیز از مزایای روش گالوانیزه سرد است.

همینطور به دلیل یک پوشش ضخیم از روش در روش گالوانیزه گرم، رنگ آمیزی قطعات و ورقها دشوار است ولی این مشکل در ورقهای گالوانیزه شده به روش سرد به دلیل ضخامت کم پوشش روی، وجود ندارد. ظاهر براق و زیبا و رنگ آمیزی سادهتر ورقهای گالوانیزه شده به روش سرد آنها را برای استفاده در بدنه خودروها مناسب میکند.

بیشتر بخوانید: ناودانی چیست و انواع آن کدامند؟ از مشخصات تا جدول اشتال

سایر روشهای گالوانیزه

همانطور که گفته شد به جز روش گرم و سرد روشهای دیگری هم برای ایجاد پوشش گالوانیزه روی ورقها و قطعات فولادی وجود دارد که در زیر به آنها اشاره شده است.

پاشش مکانیکی روی روی فولاد (Sherardizing) که به آن روش گرمایش پودر روی هم گفته میشود.

پاشش گرمایی روی (Sherardizing) که به آن پاشش گرد فلزی روی از طریق سوختن هم گفته میشود.

پوشش قطعات و ورقهای فولادی با استفاده از رنگهای غنی از روی (Zinc rich paint) از روشهای اجرای پوشش گالوانیزه روی فولاد است.

انواع ورق گالوانیزه

برای دسته بندی انواع ورق گالوانیزه علاوه بر روش تولید آنها که گرم یا سرد باشد، میتوان آنها را بر اساس شکل تولید که رول یا شیت، استفاده از انواع آلیاژهای روی برای پوشش دهی، ضخامت ورقها و انواع گل نیز دسته بندی کرد.

ابعاد و اندازه ورق گالوانیز

ورق گالوانیزه در کارخانه فولاد به دو صورت رول و فابریک (شیت) تولید میشوند. ورق گالوانیزه رول معمولاً با ضخامت بین 0/18 میلیمتر تا ۶ میلیمتر در دو عرض ۱۰۰ سانتیمتر و ۱۲۵ سانتیمتر و وزنی ۵ تا ۷ تن تولید میشوند.

ورقهای فابریک گالوانیزه، به دو صورت فابریک ۲۰۰۰*۱۰۰۰ میلیمتر و فابریک ۲۵۰۰*۱۲۵۰ میلیمتر ساخته و تولید میشوند.

ورقهای گالوانیزه همچنین میتوانند روی ورقهای فولادی یا آهنی اجرا شوند که مشخصاً در ورق اول یک ورق فولادی گالوانیزه شده و در ورق دوم، یک ورق آهنی است که گالوانیزه میشود.

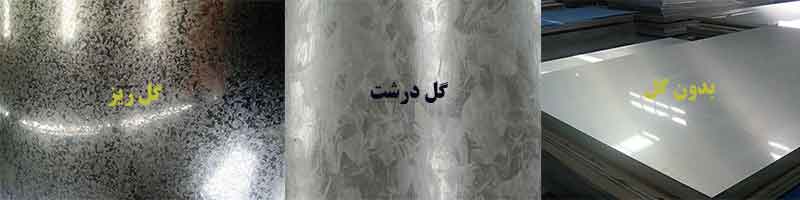

از نظر ظاهری نیز ورقهای گالوانیزه در سه نوع بدون گل (Zero Spangle)، گل ریز (Minimum Spangle) و گل درشت (RegularSpangle) تولید و به بازار عرضه میشود. تفاوت این سه دسته ورق گالوانیزه در شکلگیری گل یا کریستال گالوانیزه بر روی ورق است که به سرعت سرد کردن ورق و میزان روی بکار رفته در فرایند گالوانیزاسیون بستگی دارد.

گل (Spangle) به دلیل وجود ناخالصی در روی هنگام کریستال شدن فلزی روی مذاب بر روی ورق سرد (روغنی) به وجود میآید. علت تولید کالاهای بدون گل به دلیل مسائل زیست محیطی است و طبق استانداردهای جهانی در آینده تمامی کالاهای گالوانیزه بدون گل خواهد بود.

شکل 1

همانطور که گفته شد استفاده از یک آلیاژ روی برای گالوانیزه کردن ورقهای فولادی هم یک مشخصه برای دسته بندی آنها است. در زیر به انواع ورق فولادی با پوششهای گالوانیزه مختلف اشاره شده است. در جدول زیر بر همین اساس انواع ورق گالوانیزه آورده شده است.

| نوع ورق | آلیاژ پوششی آن |

| ورق گالوانیزه معمولی | روی یا زینک با ضخامتهای متفاوت |

| ورق گالوانیزه ZF | آهن و روی |

| ورق گالوانیزه ZA | آلومینیوم و روی نام دیگر این ورق زینکالیوم یا آلوزینک است |

| ورق گالوانیزه AZ | مقدار آلومینیوم در این ورق از ورق بالایی بیشتر است |

| ورق گالوانیزه ASi | آلومینیوم و سیلیسیوم |

مزایای ورق گالوانیزه چیست؟

استفاده از ورقها و قطعات گالوانیزه مزایای زیادی دارد که استفاده آنها را صنایع مختلف رواج داده است. از مزایای شاخص ورق گالوانیزه میتوان به مواری مانند به صرفه بودن، مقاومت و دوام بالا، کنترل و بازرسی آسان، قابلیت شکل پذیری، جوش پذیری و رنگ پذیری اشاره کرد.

مقرون به صرفه بودن

گالوانیزه کردن نسبت به سایر روشهای ضد زنگ کردن ورقهای فولادی مانند تولید استیل ضد زنگ، ارزانتر و مقرون به صرفه بوده و علاوه بر این هزینههای نگهداری این نوع فلز به دلیل عدم نیاز به تعمیرات پرهزینه هم بسیار پایین است.

مقاومت بالا در برابر سایش و آسیب فیزیکی

پوشش گالوانیزه به دلیل ساختار فلزی که دارد در برابر آسیبهای مکانیکی مقاوم بوده و میتواند آسیبهای ناشی از خوردگی و سایش را تا حد بسیاری کاهش دهد.

دوام بالا در برابر اکسید شدن

ورقها و قطعات گالوانیزه در محیطهای خورنده مانند مناطق مرطوب و شرجی از استحکام بسیار بالایی دارند و به دلیل این ویژگی عمر طولانی 20 تا 30 ساله را به ارمغان میآورند و هزینههای نگهداری، تعمیر و تعویض را بسیار کاهش میدهند.

کنترل و بازرسی آسان

ورقها و قطعات با پوشش گالوانیزه برخلاف دیگر ورقها به راحتی از طریق چشم قابل کنترل و بازرسی هستند و هرگونه آسیب دیدگی احتمالی موجود در آنها را میتوان به آسانی را مشاهده کرد.

قابلیت شکل پذیری و جوش پذیری بالا

ورقهای گالوانیزه با توجه به نوع ورق فولادی که گالوانیزه میشود انعطاف پذیری و قابلیت شکل پذیری بالایی در مصارف گوناگون برای ساخت سازههای فلزی مختلف دارند. همچنین اجرای لایه فلز روی از آنجایی که این پوشش هم از فلز است در فرایند جوشکاری اختلال ایجاد نکرده و قابلیت جوش پذیری ورق را پایین نمیآورد.

قابلیت رنگ پذیری

یکی از قابلیتهای خوب ورقهای گالوانیزه، امکان رنگ پذیری آن است، به همین دلیل بسیاری از شرکتهای تولید ورقهای فولادی ورقهای گالوانیزه رنگ شده را نیز در بین محصولات خود دارند که مصارف بالایی دارند. این ورقها قابلیت رنگ آمیزی با انواع رنگها را دارند که البته این قابلیت باعث افزایش مقاومت ورق یا قطعه در برابر خوردگی میشود.

معایب ورق گالوانیزه چیست؟

علیرغم مزایایی که در بالا برای این نوع از ورقهای فولادی و فلزی اشاره کردیم نباید از معایب آنها نیز غافل شویم. بهطورکلی معایب این ورقها را میتوان در چند مورد زیر خلاصه کرد.

- فرایند گالوانیزه کردن از نظر فنی پیچیده بود و از طرفی هم به تجهیزات و ماشینآلات پیشرفتهای نیاز دارد.

- تعمیر بخشی از پوشش گالوانیزه تقریباً غیرممکن است.

کاربرد ورق گالوانیزه چیست؟

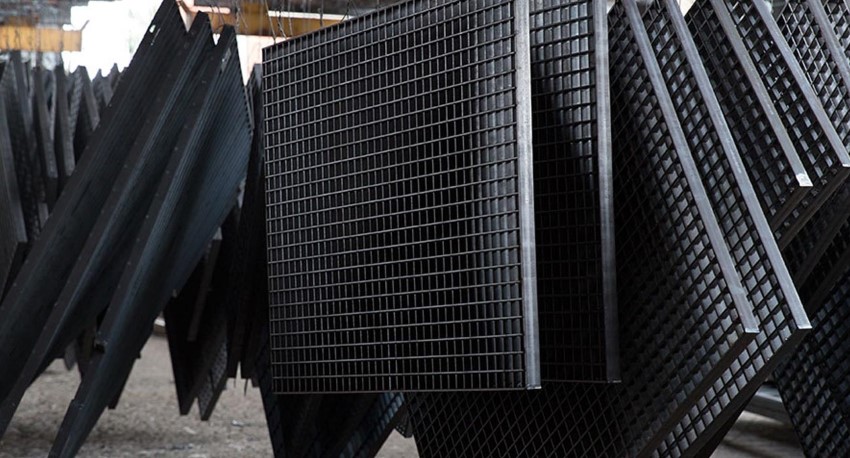

کاربرد ورقهای گالوانیزه در صنایع مختلف بسیار متنوع است. در صنعت ساختمان از این ورق برای تولید مانند لوله بخاری، کابینت آشپزخانه، شیروانی ساختمانها، کانالهای کولر، اجرای سقف عرشه فولادی و … استفاده میشود.

در صنایع پتروشیمی برای ساخت مخازن، بدنه و سقف سولهها و سالنها، پانلها و تابلوهای برق، سینی کابل و همچنین در صنایع ماشینسازی برای تولید بدنه خودروها و تولید لوازمخانگی و تجهیزات آشپزخانه هم استفاده میشود.

نحوه تشخیص ورق گالوانیزه

بسیاری از افراد در هنگام خرید ورق گالوانیزه با چالشهایی مواجه میشوند چرا که قادر به تشخیص ورق گالوانیزه تقلبی از نوع اصلی و اورجینال آن نیستند. بهطورکلی ورقهای گالوانیزه دارای سطحی براق، صیقل و فوقالعاده شفاف هستند.

همچنین، پوشش فلز روی ورقهای گالوانیزه در محدوده 10 الی 275 میلیمتر بوده و دارای ضخامتی معادل بین 0/18 الی 6 میلیمتر هستند. ورق گالوانیزه به سه دسته ورق گالوانیزه گل درشت، ورق گالوانیزه گل ریزه و ورق گالوانیزه بدون گل تقسیم شده و هرکدام کاربردهای مختلفی دارند. از دیگر روشهای تشخیص ورق گالوانیزه میتوان به لیز بودن سطح آن اشاره کرد.

ورق گالوانیزه رنگی چیست؟

یکی از انواع ورق رنگی، ورق گالوانیزه رنگی است. رنگی که بر روی ورق گالوانیزه رنگی کارخانهای به کار برده میشود، معمولاً یک پوشش پلیمری بوده که به بهبود مقاومت به خوردگی کمک میکند.

برای رنگ آمیزی ورقهای گالوانیزه میتوان از هر رنگی استفاده کرد ولی بهترین رنگ برای پوشش این ورقها، رنگهای الکترواستاتیک یا پودر هستند که با استفاده از نازلهای مخصوص روی قطعات اجرا شده و سپس در کوره پخته شده یا در جریان هوا خشک میشوند.

روش محاسبه وزن ورق گالوانیزه چگونه است؟

برای به دست آوردن وزن ورقهای فلزی از جمله ورق گالوانیزه، ورق سیاه، ورق روغنی، ورق آجدار و ورق اسیدشویی یک فرمول ثابت وجود دارد که از ضرب کردن طول، عرض، ضخامت در چگالی آهن که 7/86 بوده و برای راحتتر در محاسبه 8 در نظر گرفته میشود، به دست میآید.

طول ورق *عرض ورق*ضخامت ورق*عدد چگالی آهن

سخن آخر

از ورق گالوانیزه استفادههای زیادی در صنایع مختلف میشود که از مهمترین آن ها اجرای سقف عرشه فولادی، اجرای سیلوهای گندم، اجرای مخازن بزرگ پتروشیمی و ساخت سازههای فلزی دیگر است.