کوره صنعتی چیست؟ انواع و کاربرد آن در صنایع مختلف

کوره صنعتی به عنوان یکی از تجهیزات اساسی در بسیاری از صنایع، نقش حیاتی در فرآیندهای تولید ایفا میکند. این دستگاهها با ایجاد دماهای بسیار بالا، امکان تغییر خواص فیزیکی و شیمیایی مواد را فراهم کرده و به این ترتیب، طیف گستردهای از محصولات با کاربردهای متنوع تولید میشوند. از صنایع فلزکاری و سرامیکسازی گرفته تا خودروسازی و صنایع غذایی، همه به نوعی به کورههای صنعتی وابسته هستند. در این مقاله از پاوان، به بررسی مفهوم کوره صنعتی، انواع مختلف آن و کاربردهای گسترده این تجهیزات در صنایع مختلف خواهیم پرداخت.

کوره صنعتی چیست؟

کوره صنعتی وسیلهای است که برای انجام عملیات حرارتی فلزات از جمله آنیلینگ (Annealing )، تمپرینگ (Tempering)، کربندهی (Carburizing) و پیشگرمایش (Preheating) جهت آمادهسازی برای آهنگری استفاده میشود (منبع).

در حالی که فلزات ماده اصلی پردازش شده در کورههای صنعتی هستند، مواد دیگری مانند شیشه و برخی سرامیکها نیز برای آمادهسازی به منظور شکلدهی، گرم میشوند. وظیفه کوره صنعتی این است که مواد را تا دماهای بسیار بالا با استفاده از انواع مختلف سوخت و فناوریهای مختلف داغ کند.

با وجود این که کورههای صنعتی و فرهای صنعتی هر دو برای گرم کردن مواد جهت پردازش به کار میروند، تفاوتهای قابل توجهی بین آنها وجود دارد.

در حالی که این دو اصطلاح غالباً بهطور متقابل برای توصیف فرآیند گرمایش استفاده میشوند، تفاوت اصلی آنها در محدوده دما است. بهطور کلی، فرها در دماهای 250 تا 900 درجه فارنهایت عمل میکنند، در حالی که کورهها قادرند به دماهای 2000 درجه فارنهایت یا بالاتر برسند.

کورههای صنعتی در انواع مختلفی طراحی و ساخته میشوند. برخی از آنها کوچک و قابل حمل هستند و دارای قفسهها و دربهایی میباشند که در آزمایشگاهها برای تست محصولات و مواد مورد استفاده قرار میگیرند.

آزمایشگاههای تحقیق و توسعه از کورههای ذوب بوتهای برای آزمایش محصولات جدید بهره میبرند و آزمایشگاههای دندانپزشکی برای سوزاندن باندیرهای زیرکونیایی (Zirconia binders) از آنها استفاده میکنند.

در تأسیسات بزرگ متالورژی، کورهها مجهز به سیستمهای نقاله برای جابجایی حجم بالای مواد هستند. این کورهها کاملاً خودکار و دارای سیستمهای گرمایش مستقیم یا القایی هستند و معمولاً در فرآیندهای استخراج متالورژی یا ذوب کاربرد دارند.

با توجه به نقطه ذوب ماده یا نتایج مورد نظر، کورههای صنعتی دارای دماهای پردازش متفاوتی هستند که به آنها اجازه میدهد بهطور مؤثر و ایمن عمل کنند.

این کورهها ممکن است شامل چندین محفظه از جمله محفظههای بارگیری/تخلیه، منطقه گرمایش و محفظههای خنککننده باشند. مناطق گرمایش میتوانند به دماهایی بالاتر از 3000 درجه فارنهایت برسند.

اجزای منطقه گرمایش معمولاً از کاربید سیلیکون یا آلیاژ نیکل-کروم ساخته شدهاند که مواد نسوز مقاوم به حرارت هستند و برای استفاده طولانیمدت مناسباند. محفظههای خنککننده با استفاده از آب سرد یا هوا دمای ماده را کاهش میدهند و در برخی موارد ممکن است دارای حمام آب سرد نیز باشند.

بیشتر بخوانید: مخزن نفت و گاز یا مخازن پالایشگاهی چیست و چگونه کار می کند؟ انواع مخازن نفت و گاز کدامند؟

کاربردهای کوره صنعتی

برخی ممکن است فکر کنند که کورههای صنعتی تنها در صنایع متالورژی برای قالبگیری و شکلدهی فلزات کاربرد دارند، اما واقعیت این است که این دستگاهها در هر جایی که نیاز به گرم کردن مواد باشد، مورد استفاده قرار میگیرند.

بخش عمدهای از فناوری مدرن به محصولاتی نیاز دارد که باید برای کاربردهای خاص به حالت پلاستیک یا تغییر شکل داده شوند. در بسیاری از موارد، از تولید سوخت فسیلی گرفته تا برق، کورههای صنعتی منبع اصلی گرمایش هستند.

اگرچه مواد اولیه، سوخت و روشهای تولید گرما ممکن است متفاوت باشند، اما کورههای صنعتی به عنوان یک روش ایمن و مؤثر برای تغییر شکل و پیشگرمایش طیف وسیعی از محصولات شناخته شدهاند.

قرنهاست که شرکتهای متالورژی برای ذوب، عملیات حرارتی و تمپر کردن انواع فلزات در دماهای بسیار بالا به کورههای صنعتی وابستهاند. انعطافپذیری این کورهها آنها را به یک دارایی اساسی در این صنعت تبدیل کرده است، زیرا قادرند تا 250 کیلوگرم فلز را ذوب کرده و به حجمهای مختلف دما را ارائه دهند.

در صنعت شیمیایی، از گرمای کورههای صنعتی برای سنتز مواد شیمیایی و انجام عملیات حرارتی استفاده میشود. شرکتهای تولید برق از این کورهها برای گرم کردن آب به منظور راهاندازی توربینهای بخار در نیروگاههای حرارتی یا سوزاندن زبالههای دفن شده بهره میبرند.

همچنین در صنعت معدن، کورهها به استخراج فلزات خام از سنگ معدن خرد شده کمک میکنند. تولیدکنندگان فلزات آهنی و غیر آهنی که به عملیات ذوب و ریختهگری با حجم بالا نیاز دارند، سالهاست از کورههای صنعتی استفاده میکنند.

برای هر صنعت، انواع مختلفی از کورههای صنعتی وجود دارد. به عنوان مثال، در صنایع نفت، کورههای خاکستر سوز برای تعیین مقدار خاکستر باقیمانده از نمونهها استفاده میشود.

کورههای آنیلینگ نیز برای نرم کردن نمونهها به منظور کار سرد یا مکانیکی تحت عملیات حرارتی قرار میگیرند. طراحی و انواع کورهها بهطور گستردهای تنوع دارد و شامل صنایعی از فلزکاری تا تولید مواد غذایی میشود.

با پیشرفت فناوریها و نوآوریهای جدید، کاربردهای کورههای صنعتی در تولید انبوه نیز در حال افزایش است. اگرچه مشکلاتی در رابطه با سازگاری زیستمحیطی وجود داشته است، اما دستگاهها و مکانیسمهای جدیدی برای کاهش اثرات منفی و حفظ عملکرد مؤثر کورههای صنعتی توسعه یافتهاند.

مطالب مرتبط: آشنایی با پرشر وسلها: چگونه پرشر وسل مناسب برای سیستم خود انتخاب کنیم؟

کوره صنعتی چگونه کار می کند؟

عملیات حرارتی کوره صنعتی با توجه به محصول مورد نظر و نوع کوره متفاوت است و برخی از انواع کورهها در یک نوع عملیات تخصص دارند.

لیست بیپایانی از عملیات وجود دارد که کورههای صنعتی میتوانند انجام دهند که از فرآیند آنیلینگ تا ذوب یک ماده برای ریختهگری متفاوت است. کلید موفقیت عملیات حرارتی کوره صنعتی، دقت و کنترل دقیق دما است.

آنیلینگ (Annealing)

در طول فرآیند آنیلینگ، یک فلز برای بهبود ماشینکاری و کاهش شکنندگی آن گرم میشود. آنیلینگ یک ساختار داخلی یکنواخت برای افزایش استحکام محصول نهایی ایجاد میکند؛ مانند بسیاری از عملیات حرارتی کوره صنعتی، زمانبندی در رابطه با رسیدن به دمای صحیح، حفظ آن دما و کاهش آن با سرعت مناسب بسیار مهم است.

لحیمکاری (Brazing)

لحیمکاری یک فرآیند منحصر به فرد است که اجزا را با استفاده از یک فلز متفاوت به هم میپیوندد و با مس، فولاد کربنی، فولاد ضد زنگ و برنج استفاده میشود. فلزهای پرکننده میتوانند مس، نقره یا برخی آلیاژهای نیکل باشند.

سینترینگ (Sintering)

سینترینگ بخشی از عملیات حرارتی تولید پودر فلز است. جایی که پودرهای فلزی با یک روان کننده مومی مخلوط میشوند و به شکل خاصی فشرده میشوند. فرآیند سینترینگ برای بهبود استحکام یک قطعه در حالی که تخلخل را کاهش میدهد طراحی شده است زیرا ذرات فلزی بدون ذوب شدن به هم میپیوندند.

تیمار بخار (Steam Treatment)

تیمار بخار فرآیندی است که برای اکسیداسیون فلزات استفاده میشود. در طول فرآیند تیمار بخار، یک لایه نازک اکسید روی سطح یک قطعه فلزی تشکیل میشود تا مقاومت در برابر خوردگی و سایش، سختی سطح، ظاهر بهبود یافته و تخلخل مهر و موم و افزایش چگالی را فراهم کند.

ذوب (Melting)

کورههای صنعتی برای ذوب فلزات بخشهای مختلفی را پوشش میدهند. در برخی موارد، از کورههای صنعتی برای ذوب فولاد قراضه و آلومینیوم برای بازسازی استفاده میشود.

کورههای بلند برای تولید چدن خام برای تولید فولاد استفاده میشوند. صرف نظر از نوع فلز، کورههای صنعتی مورد استفاده برای ذوب فلزات برای بازیافت بسیار سودآورتر و کارآمدتر از فلزات ساخته شده از مواد خام هستند.

بیشتر بخوانید: بویلر چیست؟ انواع بویلر و کاربرد آنها در صنایع

کورههای صنعتی در چه صنایعی استفاده میشوند؟

کورههای صنعتی به عنوان یکی از ابزارهای اصلی در بسیاری از صنایع، نقش بسیار مهمی در فرآیندهای تولید ایفا میکنند. این تجهیزات با ایجاد دماهای بسیار بالا، امکان تغییر خواص فیزیکی و شیمیایی مواد را فراهم کرده و به این ترتیب، محصولات متنوعی با کاربردهای گسترده تولید میشوند.

صنایع مختلفی از کورههای صنعتی استفاده میکنند و برخی از مهمترین آنها عبارتاند از:

- صنعت فولاد و فلزات: کورههای صنعتی برای ذوب و تصفیه فلزات مانند آهن و فولاد استفاده میشوند تا این فلزات به اشکال و اندازههای مختلف تبدیل شوند.

- صنعت شیشه: در این صنعت، کورهها برای ذوب سیلیکا و دیگر مواد اولیه جهت تولید انواع شیشهها و محصولات شیشهای به کار میروند.

- صنعت سرامیک: کورهها برای پخت و سختکردن مواد سرامیکی مانند کاشی، سفال و آجر استفاده میشوند تا به مقاومت و استحکام مطلوب برسند.

- صنعت سیمان: کورههای دوار برای تولید کلینکر، ماده اصلی سیمان، با حرارتدهی مواد خام به دماهای بسیار بالا به کار میروند.

- صنعت پتروشیمی و پالایشگاهها: در این صنایع، کورهها برای گرم کردن نفت خام و تولید محصولات شیمیایی مانند اتیلن و پروپیلن استفاده میشوند.

- صنعت غذایی: در صنایع غذایی کورههای صنعتی در فرآیندهایی مانند خشک کردن، پختن و پاستوریزه کردن محصولات غذایی مورد استفاده قرار میگیرند.

- صنعت خودروسازی: کورهها در عملیات حرارتی قطعات فلزی مانند سختکاری و تمپرینگ برای بهبود مقاومت و سختی آنها استفاده میشوند.

- صنعت الکترونیک: کورهها برای فرآیندهای تولید قطعات نیمههادی و دیگر اجزای الکترونیکی که به دماهای دقیق و کنترلشده نیاز دارند، به کار میروند.

انواع کورههای صنعتی

وقتی کورههای صنعتی هزاران سال پیش پدید آمدند، هدف اصلی آنها گرم کردن فلزات برای قالبگیری و شکلدهی بود. از آغاز پیدایش و برای سالهای متمادی پس از آن، این نوع کوره تنها نوع موجود بود (منبع). با پیشرفت صنعتی شدن، کورههای صنعتی به بخش مهمی از عملیاتهای متعدد تبدیل شدهاند که طیف گستردهای از کاربردها را پوشش میدهند.

کوره بلند (Blast Furnace)

کورههای بلند برجها یا استوانههای بزرگی با پوشش مقاوم در برابر حرارت هستند. آنها هوای گرم و گازها را از طریق بار کوره عبور میدهند. با ورود هوا به کوره، سنگ معدن، سوخت و سنگ آهک از بالا به داخل فشار داده میشوند و واکنش شیمیایی در سنگ معدن، سوخت و سنگ آهک در حین حرکت به سمت پایین استوانه ایجاد میکنند.

نتیجه آن فلز مذاب (molten metal) و سرباره (slag) در پایین کوره و گازهای دودکش (flue gasses) است که به سمت بالا حرکت میکنند و از بالای کوره خارج میشوند.

کورههای بلند برای ذوب فلزات صنعتی و استخراج آهن از سنگ آهن به شکل مایع استفاده میشوند. آنها همچنین برای ذوب و پردازش سرب، مس و سایر فلزات مورد استفاده قرار میگیرند. دلیل اصلی استفاده از کورههای بلند سرعت ذوب فلزات است که دو برابر سایر کورهها است.

کورههای بلند از چندین نوع عناصر مقاوم در برابر حرارت ساخته شدهاند. فضای بسته آنها مواد، گاز یا هوای گرم شده را تا رسیدن به دمای مطلوب نگه میدارد.

آنها با گزینههای کنترل دمای مختلف عرضه میشوند یا میتوانند برای یک دمای واحد تنظیم شوند. شکل و طراحی سازه امکان کنترل آسان دمای داخل استوانه را فراهم میکند.

دما در سیلندر کوره بلند از 1600 درجه فارنهایت تا 2300 درجه فارنهایت متغیر است. در صورت نیاز، میتوان نفت، قیر، گاز طبیعی، زغال سنگ و اکسیژن را برای افزایش بهرهوری اضافه کرد.

کوره برقی (Electric Furnace)

کوره برقی (Electric Furnace) نوعی کوره صنعتی است که از الکتریسیته برای تولید حرارت استفاده میکند. در این کورهها، جریان الکتریکی از طریق عناصر گرمایی (Heating Elements) مانند میلههای مقاومتی یا المنتهای سرامیکی عبور داده میشود تا دمای بالا تولید کنند. کورههای برقی برای کاربردهای مختلفی از جمله ذوب فلزات، فرآیندهای شیمیایی و حرارتدهی دقیق مواد طراحی شدهاند.

این کورهها به دلیل کنترل دقیق دما، عدم نیاز به سوختهای فسیلی و عملکرد تمیز، در بسیاری از صنایع محبوب هستند. دما در کورههای برقی به راحتی قابل تنظیم است و این امر امکان دستیابی به شرایط حرارتی دقیق و پایدار را فراهم میآورد. همچنین، کورههای برقی به دلیل بهرهوری بالا و قابلیت کنترل اتوماتیک، برای تولید در مقیاسهای بزرگ و کوچک مناسب هستند.

کورههای برقی در صنایعی مانند تولید شیشه، سرامیک، الکترونیک و متالورژی به کار میروند. آنها برای ذوب و فرآیندهای حرارتی که نیاز به دماهای بالا و ثابت دارند، ایدهآل هستند و به بهبود کیفیت و یکنواختی محصولات نهایی کمک میکنند.

بیشتر بخوانید: معرفی انواع جوشکاری؛ مزایا و معایب انواع جوشکاری

کوره گازی (Gas Fired Furnace)

کوره گازی (Gas Fired Furnace) یکی از انواع کورههای صنعتی است که با استفاده از گاز طبیعی یا دیگر گازهای سوختی کار میکند.

این کورهها با ترکیب سوخت گاز با هوا، حرارت بالایی تولید میکنند که در فرآیندهای مختلف صنعتی کاربرد دارد. از جمله ویژگیهای کورههای گازی میتوان به راندمان بالا، پایداری حرارتی و کنترل بهتر آلودگی اشاره کرد.

این کورهها به دلیل کنترل دقیق احتراق و انتقال حرارت، به سرعت به دمای مطلوب میرسند و حرارت را به طور پایدار حفظ میکنند. در مقایسه با کورههای زغالی، کورههای گازی آلودگی کمتری تولید کرده و کنترل بهتری بر میزان آلایندهها دارند.

کاربردهای کوره گازی شامل صنعت فولاد و فلزات برای ذوب و عملیات حرارتی، صنعت شیشه برای ذوب و شکلدهی و صنعت سرامیک برای پخت و سختکردن مواد سرامیکی است. این نوع کوره به دلیل انعطافپذیری و قابلیت تنظیم دقیق دما، در صنایع مختلف بسیار محبوب است.

کورههای عملیات حرارتی (Heat Treating Furnaces)

کورههای عملیات حرارتی نوعی کوره صنعتی هستند که برای تغییر خواص فیزیکی و مکانیکی مواد، به ویژه فلزات، مورد استفاده قرار میگیرند. این کورهها با اعمال حرارت و سپس سرمایش کنترلشده، میتوانند خواصی مانند سختی، انعطافپذیری و مقاومت به سایش را در مواد تغییر دهند.

این کورهها برای فرآیندهای مختلفی مانند سختکاری (Hardening)، تمپرینگ (Tempering)، آنیلینگ (Annealing) و نرمالیزه کردن (Normalizing) استفاده میشوند.

تنوع در این فرآیندها امکان دستیابی به خواص مطلوب در مواد مختلف را فراهم میکند. کنترل دقیق دما و زمان در این کورهها از اهمیت بالایی برخوردار است، زیرا نتایج عملیات حرارتی به شدت به این پارامترها وابسته است.

یکی از ویژگیهای برجسته کورههای عملیات حرارتی، مصرف انرژی بهینه آنها است. بسیاری از این کورهها به گونهای طراحی شدهاند که از انرژی به صورت بهینه استفاده کنند که منجر به کاهش هزینههای تولید و افزایش بهرهوری میشود. این ویژگی آنها را برای صنایع مختلف بسیار اقتصادی و کارآمد میسازد.

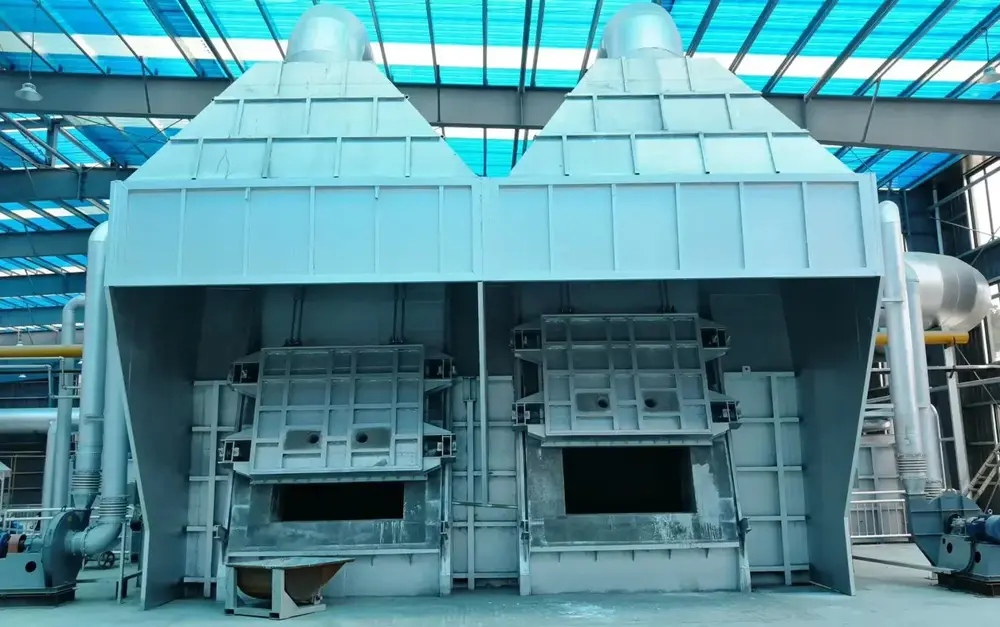

کوره دو محفظهای (Double Chamber Furnace)

کوره دو محفظهای (Double Chamber Furnace) نوعی کوره صنعتی است که دارای دو محفظه جداگانه برای انجام فرآیندهای حرارتی مختلف است. این طراحی به منظور افزایش کارایی و کاهش زمان چرخه تولید ایجاد شده است.

یک محفظه معمولاً برای پیشگرمایش و فرآیندهای اولیه استفاده میشود، در حالی که محفظه دوم برای فرآیندهای با دمای بالاتر مانند سختکاری، تمپرینگ، یا آنیلینگ مورد استفاده قرار میگیرد.

این ساختار دوگانه امکان انجام چندین عملیات حرارتی به طور همزمان یا متوالی را فراهم میکند که موجب صرفهجویی در زمان و انرژی میشود. کورههای دو محفظهای به ویژه در صنایعی که نیاز به تغییرات سریع در دما و فرآیندهای مختلف دارند، مانند صنعت خودروسازی و تولید ابزار، کاربرد گستردهای دارند.

کوره کلسیناسیون (Calcination Furnace)

کوره کلسیناسیون نوعی کوره صنعتی است که برای انجام فرآیند کلسیناسیون، یعنی حرارتدهی به مواد معدنی یا شیمیایی به منظور حذف آب، گازهای فرار، یا تغییرات شیمیایی دیگر، استفاده میشود. این فرآیند در دماهای بالا و اغلب در محیطهای کنترلشده صورت میگیرد تا مواد به شکل یا ترکیب مطلوبی تبدیل شوند.

کورههای کلسیناسیون به ویژه در صنایع تولید سیمان، آلومینا، آهک و مواد شیمیایی مورد استفاده قرار میگیرند. به عنوان مثال، در صنعت سیمان، از این کورهها برای تبدیل سنگ آهک به آهک زنده (CaO) از طریق حذف دیاکسید کربن استفاده میشود. همچنین، در صنایع تولید آلومینا، از کورههای کلسیناسیون برای تبدیل بوکسیت به آلومینا استفاده میشود. این کورهها به دلیل قابلیت کنترل دقیق دما و محیط عملیات، نقش حیاتی در تولید مواد با خواص و کیفیت مطلوب دارند.

کوره تمپرینگ (Tempering Furnaces)

کوره تمپرینگ نوعی کوره صنعتی است که برای انجام فرآیند تمپرینگ روی فلزات، به ویژه فولاد، استفاده میشود. تمپرینگ فرآیندی است که در آن فلزات پس از سختکاری اولیه حرارت داده میشوند تا و شکنندگی آنها کاهش یابد و در عین حال، سختی و استحکام مطلوب حفظ شود.

این فرآیند معمولاً در دماهای پایینتر از نقطه بحرانی فلز انجام میشود و هدف آن بهبود انعطافپذیری و کاهش تنشهای داخلی در فلزات است.

کورههای تمپرینگ به گونهای طراحی شدهاند که دمای یکنواخت و کنترلشدهای را فراهم کنند که برای دستیابی به نتایج دقیق و قابل تکرار در عملیات حرارتی ضروری است.

این کورهها در صنایعی مانند خودروسازی، هوافضا و تولید ابزار و قطعات مکانیکی استفاده میشوند. با استفاده از کورههای تمپرینگ، میتوان خواص مکانیکی فلزات را بهینه کرده و قطعاتی با استحکام و دوام بالا تولید کرد که در شرایط سخت عملکرد بهتری دارند.

کوره سینترینگ (Sintering Furnace)

کوره سینترینگ نوعی کوره صنعتی است که برای فرآیند سینترینگ، یعنی فشردهسازی و ذوب جزئی مواد پودری بدون ذوب کامل آنها، استفاده میشود.

این فرآیند به ویژه در تولید قطعات سرامیکی، فلزی و مواد کامپوزیتی کاربرد دارد و شامل حرارت دادن مواد پودری در دماهای بالا به گونهای است که ذرات پودر به هم متصل شده و ساختار جامدی تشکیل دهند.

کورههای سینترینگ به طور معمول با قابلیت کنترل دقیق دما و اتمسفر داخلی طراحی میشوند تا شرایط بهینه برای فرآیند سینترینگ فراهم شود.

در این کورهها، دما به تدریج افزایش یافته و به سطحی میرسد که موجب فشردهسازی و همبستگی ذرات پودر بدون ذوب کامل آنها میشود. این فرآیند به بهبود خواص مکانیکی و فیزیکی مواد، مانند مقاومت به سایش، استحکام و دوام، کمک میکند.

کوره لوله دوار (Rotary Tube Furnaces)

کوره لوله دوار (Rotary Tube Furnace) نوعی کوره صنعتی است که به صورت افقی نصب شده و به دور محور خود میچرخد. این کورهها به طور خاص برای فرآیندهایی طراحی شدهاند که نیاز به اختلاط یکنواخت و حرارتدهی به مواد در حال حرکت دارند.

لوله دوار معمولاً از فولاد مقاوم به حرارت ساخته شده و به صورت پیوسته یا پیاپی میچرخد تا مواد داخل آن به طور یکنواخت به حرارت مطلوب برسند.

کورههای لوله دوار برای کاربردهای مختلفی از جمله در صنایع تولید سرامیک، متالورژی و شیمیایی استفاده میشوند. فرآیندهای مانند کلسیناسیون، سینترینگ و تولید مواد پیشرفته در این کورهها انجام میشود. با چرخش مداوم لوله، مواد به طور یکنواخت در معرض حرارت قرار میگیرند و این امر به بهبود کیفیت و یکنواختی محصولات نهایی کمک میکند.

این کورهها به دلیل طراحی خاص خود و قابلیت تنظیم دقیق دما و سرعت چرخش، برای فرآیندهایی که نیاز به همگنسازی و تغییرات حرارتی کنترلشده دارند، بسیار مناسب هستند. همچنین، امکان تمیزکاری و نگهداری آسان از دیگر مزایای این نوع کورهها به شمار میرود.

کوره چالهای (Pit Furnace)

کوره چالهای (Pit Furnace) نوعی کوره صنعتی است که به صورت عمودی و درون یک چاله یا حفره در زمین نصب میشود. این کورهها معمولاً برای فرآیندهای حرارتی با مقیاس بزرگ و نیاز به حرارتدهی یکنواخت به مواد در دماهای بالا طراحی شدهاند.

طراحی ساده و باز این کورهها امکان بارگذاری و تخلیه آسان مواد را فراهم میکند و به دلیل ساختارشان، به ویژه برای عملیاتهایی که به فضای بزرگ و حرارت بالا نیاز دارند، مناسب هستند.

کورههای چالهای به طور گسترده در صنعت فولاد، ذوب فلزات و فرآیندهای حرارتی مانند کلسیناسیون و آنیلینگ استفاده میشوند.

به دلیل قابلیت کنترل دما و دمای بالا، این کورهها برای ذوب فلزات و پردازش مواد بزرگ و سنگین که نیاز به حرارتدهی یکنواخت دارند، ایدهآل هستند. همچنین، طراحی این کورهها به گونهای است که امکان استفاده بهینه از فضای موجود و انتقال حرارت به طور مؤثر را فراهم میآورد.

با این حال، کورههای چالهای ممکن است به دلیل طراحی خاص و نیاز به فضای بزرگ، برای برخی از کاربردها و صنایع کوچکتر مناسب نباشند. ولی در صنایع بزرگ و فرآیندهای نیازمند حرارت بالا و حجم زیاد مواد، این کورهها نقش مهمی ایفا میکنند.

کوره نقالهای (Conveyor Furnaces)

کوره نقالهای (Conveyor Furnace) نوعی کوره صنعتی است که دارای یک نوار نقاله (Conveyor Belt) است که به صورت مداوم حرکت میکند و مواد را از یک سمت کوره به سمت دیگر منتقل میکند. این طراحی به کوره اجازه میدهد تا فرآیند حرارتی را به صورت پیوسته و مداوم بر روی مواد انجام دهد، بدون نیاز به بارگذاری و تخلیه مکرر.

کورههای نقالهای به دلیل ساختار خود، برای فرآیندهای تولیدی با حجم بالا و نیاز به حرارتدهی یکنواخت بسیار مناسب هستند.

این کورهها در صنایعی مانند تولید الکترونیک، خودروسازی و فرآیندهای شیمیایی و غذایی به کار میروند. با استفاده از نوار نقاله، مواد به طور مداوم در معرض حرارت قرار میگیرند و این امر به بهبود کیفیت و یکنواختی محصول نهایی کمک میکند.

یکی از مزایای اصلی کورههای نقالهای، افزایش بهرهوری تولید و کاهش زمان توقف برای بارگذاری و تخلیه است. همچنین، این کورهها به دلیل قابلیت کنترل دقیق دما و سرعت نوار نقاله، امکان تنظیم دقیق فرآیند حرارتی را فراهم میآورند. این ویژگیها کورههای نقالهای را به انتخابی مناسب برای عملیاتهای حرارتی مداوم و تولید با حجم بالا تبدیل کرده است.

کورههای آزمایش کشش (Tensile Testing Furnaces)

کورههای آزمایش کشش نوعی کوره صنعتی هستند که برای آزمایش ویژگیهای مکانیکی مواد، به ویژه فلزات و آلیاژها، تحت شرایط حرارتی خاص طراحی شدهاند. این کورهها به طور خاص برای انجام آزمایشهای کششی در دماهای بالا و شبیهسازی شرایط عملیاتی واقعی مورد استفاده قرار میگیرند.

در فرآیند آزمایش کشش، نمونههای مواد تحت بار کششی قرار میگیرند تا خواص مکانیکی مانند استحکام، کشسانی و انعطاف پذیری آنها مورد ارزیابی قرار گیرد. کورههای آزمایش کشش این امکان را فراهم میآورند که نمونهها در دماهای مختلف و به طور یکنواخت حرارت داده شوند تا تأثیر حرارت بر ویژگیهای کششی مواد مورد بررسی قرار گیرد.

این کورهها در تحقیق و توسعه، کنترل کیفیت و آزمایشهای استاندارد در صنایع مختلف مانند خودروسازی، هوافضا و تولید مواد کامپوزیتی کاربرد دارند. با استفاده از کورههای آزمایش کشش، محققان و مهندسان میتوانند رفتار مواد را تحت شرایط حرارتی مختلف پیشبینی کرده و بهینهسازیهای لازم را انجام دهند.

سخن آخر

کورههای صنعتی به عنوان ابزارهای قدرتمند حرارتی، نقش محوری در بسیاری از صنایع ایفا میکنند. با ایجاد دماهای بالا، این تجهیزات امکان تغییر خواص مواد، ذوب فلزات، پخت سرامیکها و انجام بسیاری از فرآیندهای صنعتی دیگر را فراهم میآورند.

تنوع در انواع کورههای صنعتی و کاربردهای گوناگون آنها، نشان از اهمیت و کارایی بالای این تجهیزات در بهبود کیفیت و کارآمدی فرآیندهای تولیدی دارد.