نورد چیست و تفاوت نورد سرد و گرم در چیست؟

باوجود ایده استفاده از غلتکها، تاریخچه نورد آهن به نیمه قرن هفدهم میلادی برمیگردد. امروز با پیشرفت و تکامل فرآوردههای نورد، صنعت نورد سرعت چشمگیری داشته است. نورد فولاد نه تنها برای دستیابی به سطح مقطع موردنظر بلکه برای به دست آوردن خواص مطلوب فولاد و استفاده آن در دیگر صنایع انجام میشود. در این مقاله سعی داریم که نورد و نوردکاری را به طور مفصل برای شما شرح دهیم. با پاوان همراه باشید.

نورد چیست؟

نَوَرد (Rolling) فرایند شکلدهی فلزات است که در آن یک قطعه فلزی از یک یا چند جفت غلتک عبور داده میشود تا در اثر فشار ضخامت کاهش آن یابد. این عمل شبیه به غلتاندن خمیر است، نوردکاری نام دارد. نورد بر اساس دمای فلز طبقهبندی میشود.

نورد سرد و نورد گرم چیست؟

اگر دمای فلزی که میخواهد نورد شود، بالاتر از دمای تبلور مجدد (فرایندی است که در آن دانههای تغییر شکل یافته با گروهی جدید از دانههای بینقص جایگزین میشوند) آن باشد، این فرایند بهعنوان نورد گرم شناخته میشود و اگر دمای فلز کمتر از دمای تبلور مجدد آن باشد، این فرایند بهعنوان نورد سرد شناخته میشود.

بیشتر بخوانید: تفاوت ورق سیاه و گالوانیزه در چیست؟

نورد گرم

نورد گرم (Hot rolling) یک فرایند شکلدهی فلز است که بالاتر از دمای تبلور مجدد مواد رخ میدهد. پس از تغییر شکل دانهها در طول پردازش، آنها دوباره کریستال میشوند. ماده اولیه معمولاً قطعات بزرگ فلز است، مانند محصولات ریختهگری نیمهتمام، شمش، اسلب و بلوم.

| این قطعه ممکن است مقطع دایره یا مربع داشته باشد که عمدتاً از روش اکستروژن و نورد به دست میآید و اندازه آن کوچ تر از بلوم است. | شمش (billet) |

| این قطعه به شکل مستطیل است بهطوریکه عرض این کار دوبرابر ضخامت آن است و به شکل تسمه و ورق است. ضخامت این پلیتها اغلب بین 4 تا 6 میلیمتر و بیشتر است. | اسلب یا تختال (slabs) |

| این قطعه نیز سطح مقطع مربع یا مستطیل شکل دارد و بزرگتر از شمش معمولاً با ضخامت بیشتر از پانزده سانتیمتر است | بلوم (bloom) |

اگر این محصولات از یک عملیات ریختهگری پیوسته بهدستآمده باشند، مستقیماً در دمای مناسب وارد کارخانههای نورد میشوند. در دیگر موارد مواد نیاز است ابتدا گرم شوند. برای قطعات کار بزرگتر، قطعه را در یک گودال گاز یا نفت خیسانده و سپس آتش میزنند و برای قطعات کار کوچکتر از گرمایش القایی استفاده میشود. در این فرایند همزمان که فلز گرم میشود، دمای آن نیز کنترل میشود.

پس از گرمشدن، قطعه فلزی را در دستگاه نورد قرار میدهند و با عبور از غلتکهای دستگاه، قطعه موردنظر به اصطلاح نورد شده به شکل دلخواه شروع، به سرد شدن میکند و در نهایت اندازهگیری و کنترل نهایی شده و وارد انبار میشود.

بهمنظور حفظ ضریب ایمنی، دمای نهایی بالاتر از دمای تبلور مجدد تعریف میشود که معمولاً 50 تا 100 درجه سانتیگراد (90 تا 180 درجه فارنهایت) بالاتر از دمای تبلور مجدد است. اگر دما کمتر از این مقدار دما باشد، نیاز است قبل از نورد گرم مجدد قطعه موردنظر گرم شود.

فلزات نورد گرم عموماً دارای کمی پسماند ناشی از تغییر شکل هستند. بهگونهای که قطعات کار با ضخامت کمتر از 20 میلیمتر اغلب، کمی تغییر شکل را دارند. همچنین در این فرایند سرمایش غیریکنواخت نیز باعث ایجاد تنشهای مازاد زیادی در فلز میشود. با این وجود نورد گرم نسبت به نورد سرد تحمل بیشتری نسبت به سطح کربن موجود در قطعات مانند فولاد از خود نشان میدهد.

کاربرد نورد گرم

نورد گرم عمدتاً برای تولید ورق فلزی یا مقاطع ساده مانند خطوط راهآهن استفاده میشود. از دیگر کاربردهای این فرایند میتوان به قاب کامیون، صفحه کلاچ خودرو، چرخ و رینگ چرخ، لولهها، آبگرمکن، تجهیزات کشاورزی، پوستههای کمپرسور، ساختمانهای فلزی، نورد میلگرد، واگنهای قیف راهآهن و اجزای واگن ریلی، درب و قفسه، دیسکها، ریلهای محافظ برای خیابانها و بزرگراهها اشاره کرد.

نورد سرد

نورد سرد (Cold rolling) با فلز کمتر از دمای تبلور مجدد (معمولاً در دمای اتاق) انجام میشود که استحکام را تا 20% افزایش میدهد. همچنین این فرایند، کیفیت سطح محصول خروجی را بالا میبرد و فلز با تلورانس بهتری تولید میشود. محصولات نورد سرد معمولاً شامل ورق، نوار و میله است.

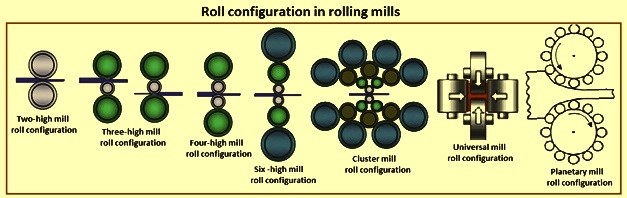

ابعاد محصولات این فرایند معمولاً کوچکتر از نورد گرم است. به دلیل اندازه کوچکتر قطعات کار و استحکام بیشتر آنها در مقایسه با نورد گرم، از دستگاههای نورد با قدرت بیشتر مانند چهار غلتکی یا خوشهای استفاده میشود. نورد سرد نمیتواند ضخامت قطعه کار را بهاندازه نورد گرم در یک پاس کاهش دهد.

ورقها و نوارهای نورد سرد انواع متخلفی دارند؛ تمام سخت، نیمهسخت، یکچهارم سخت و نورد پوستی. نورد کاملاً سخت ضخامت را تا 50% کاهش میدهد در حالی که در سایر موارد کمتر است. میتوان سایر اشکال را نیز، نورد سرد کرد که اگر توسط یک آهنگر همان قطعه پردازش شود، کیفیت سطوح صافتر بوده اما محصول خروجی بهمراتب گرانتر است.

مطالب مرتبط: ورق گالوانیزه چیست و چه کاربردی دارد؟

کاربرد نورد سرد

کاربردهای معمول فولاد نورد سرد شامل مبلمان فلزی، میز، کابینت بایگانی، میز، صندلی، لوله اگزوز موتورسیکلت، کابینت و سختافزار کامپیوتر، لوازمخانگی و قطعات، قفسهبندی، لوازم روشنایی، لولا، لوله، درام فولادی، چمنزن، آبگرمکن، ظروف فلزی، تیغههای فن، ماهیتابه، کیتهای نصب دیواری و سقفی و انواع محصولات مرتبط با ساختوساز.

مقایسه نورد گرم و سرد

| نورد گرم | نورد سرد |

| فرایند نورد گرم بافتی خشن با ضریب اصطکاک بالا در محصولات خروجی خود ایجاد میکند مانند تیرآهنهای فولادی. | به طور کل فولادهای نورد سرد دارای سطوح صاف، یکنواخت و باکیفیتتری نسبت به نورد گرم هستند. |

| از نورد گرم برای تولید محصولاتی با مقیاس بزرگ استفاده میشود مانند ساختمانسازی، جوشکاری، ریل قطار. | از نورد سرد برای انواع قطعات با سایزهای مختلف استفاده میشود اما معمولا قطع کار در آن ها کمتر و کوچکتر است. |

| نورد گرم به نیروی کمتری در طی فرایند نسبت به نورد سرد احتیاج دارد. | در نورد سرد، مقاومت سطح فلز بیشتر است به همین دلیل به نیرو بیشتری نیاز است. |

| در نورد گرم تجهیزات و دستگاههای کمتری برای پردازش قطعه فلزی استفاده میشود. | در نورد سرد، برخی قطعهها به دلیل برش، جوشکاری یا سنبادهزنی نیاز به تجهیزات و دستگاههای بیشتری دارند. |

| قطعات فلزی تولید شده با نورد گرم دارای استحکام کمتری نسبت به محصولات نورد سرد دارد. | قطعات فلزی تولید شده با نورد سرد دارای حداقل تلرانس و با استحکام بیشتر از محصولات نورد گرم هستند. |

| نورد گرم برای شمشهای بزرگ مناسبتر است. | نورد سرد برای قطعات کوچکتر کاربرد بیشتری دارد. |

| محصولات خروجی در نورد گرم نقص و ترک کمتری دارند. | برخی قطعات نورد سرد به علت آزاد شدن تنش داخلی ممکن است دارای تابخوردگی باشند. |

| محصول خروجی در فرایند نورد گرم ابعاد دقیقی ندارد و ممکن است پسماند نیز داشته باشد. | در نورد سرد، لبهها و گوشههای کار مشخص و ابعاد کار دقیق است. |

| فرایند نورد گرم بهمراتب به علت استفاده از نیرو و تجهیزات کمتر بهصرفهتر است. | نورد سرد فرایندی گران قیمت است. |

دستگاه نورد و صنعت نورد چیست؟

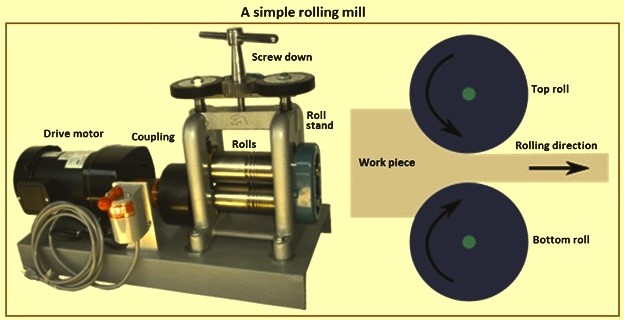

دستگاه نورد در هر دو روش، با کمک غرفههای غلتکی که جفتهای رول را در خود نگه میدارند، کار می کند که سرعت چرخش و فاصله این رولها اعمال نیرو به قطعات را کنترل میکنند. این غرفه یا قفسههای نگه دارنده غلتکها بسته به تعداد و آرایش قرارگیری آنها به انواع، دوغلتکی، سه غلتکی، خوشهای و غیره گروهبندی میشوند.

اکثر کارخانههای فولاد دارای بخشهای نورد هستند که محصولات ریختهگری نیمهتمام را به محصولات نهایی تبدیل میکنند. بهطورکلی بسته به نیاز صنعت در هر زمینه برای تولید قطعات با ابعاد نهچندان مهم و با خواص مکانیکی از نورد گرم و برای تولید، قطعات باکیفیت سطحی و زیبایی بالاتر از نورد سرد استفاده میکنند.

انواع نورد از لحاظ کاربرد

نورد مقاطع

نورد مقاطع یک فرایند شکلدهی به فلزات است. بدین صورت که قطعه فلزی از میان یک جفت غلتک برای خم شدن یا تغییر شکل به پروفیل موردنظر با سطح مقطع ثابت عبور داده میشود. شکلهای ساختمانی پروفیلهایی که توسط این فرایند تولید میشوند شامل پروفیل I شکل، U شکل، T شکل و H شکل هستند. همچنین پروفیلهای گرد و مربعی توخالی، میلگردها و ریلهای خط راهآهن نیز توسط فرایند نورد مقاطع تولید میشوند.

نورد ورق

ورقها از طریق نورد گرم با حداقل ضخامت تولید میشوند سپس روی آنها اسیدشویی میشود تا عمل کاهش ضخامت از طریق فرایند نورد سرد انجام پذیرد. این فرایند کاهش ضخامت با ابعاد موردنظر و خاص به شکل ورقهای را نورد ورق میگویند.

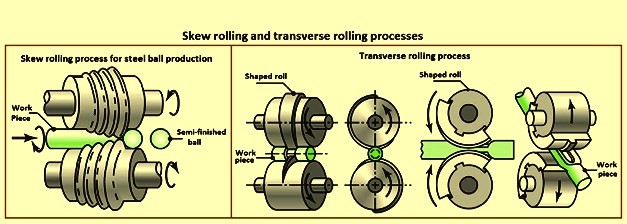

نورد عرضی

در این فرایند، هر دو غلتک در یکجهت میچرخند و میله گرم شده به طول بریده میشود و بهصورت عرضی بین رولها تغذیه میشود. معمولاً در نورد عرضی از رولهای گوهای مدور استفاده میشود. این فرایند برای شکلهای دارای تقارن کاربرد بیشتری دارد.

نورد حلقهای

در این روش لایههای نورد شده تخت یا ورقهای فولادی، بر روی یک سطح استوانه خالی فشرده میشوند. بهطوری که در عین افزایش قطر حلقه، دستگاه نورد میتواند ضخامت لایهها را نیز نازکتر کند.

نورد لولهای

در این فرایند برای تولید لولههایی بدون درز از شمش گرد استفاده میشود که وسط آن سوراخ میشود تا پوسته توخالی شده، بعد از آن اکسترود شده و به اندازهای کافی و موردنظر کشیده شود. این فرایند شامل سه مرحله است؛ ساختن یک پوسته لوله توخالی، سوراخ کردن، اکستروژن یا طویل کردن پوسته لوله توخالی با کاهش قطر و ضخامت دیواره آن و ساخت لوله نهایی در فرایند نورد سرد یا گرم.

سخن آخر

در این مقاله سعی شد تا مقالهای مفید از نورد، انواع آن، نورد سرد و نورد گرم برای شما گردآوری کنیم. اگر در خصوص هریک از مطالب گفته شده برای شما سؤالی پیشآمده با ما در میان بگذارید.